SmartSéc – Collecte de données

Dans notre processus de collecte de données nous nous intéressons plus particulièrement aux personnes et associations qui ont mené des recherches spécifiques sur la situation de l’agriculture dans leurs régions et qui ont des informations sur l’utilisation des séchoirs solaire et ses principales limites aussi qui connaissent bien les défis auxquels les agriculteurs familiaux sont confrontés. Cela nous permet dans un premier temps de bien comprendre la situation et choisir la solution sur laquelle nous allons travailler et qui sera utile dans la plupart des régions agricoles du monde. Mais aussi pour qu’on puisse après collaborer avec ces associations qui sont déjà actives par des initiatives et des projets pour installer notre produit dans plusieurs régions.

PREMIÈRE PARTIE :

Nous avons fait une interview à distance par Skype le 19 octobre 2019 avec Denio Josué un expert en environnement et développement durable dans l’Association Terre d’Afrique, une association crée en juillet 2001 dont le but est l’aide au développement rural en Afrique.

L’association travaille avec l’administration des groupements de femmes, des associations villageoises et jeunes volontaires à la mise en place de projets de développement pour assurer l’autosuffisance alimentaire, encourager la scolarisation, créer des emplois.

Ainsi que les projets retenus sont proposés par les différents groupements et associations, Terre d’Afrique intervient pour étudier la faisabilité et la budgétisation du projet et elle assure l’achat du matériel et la population, la main d’œuvre.

Au début, Denio Jose nous a expliqué la situation actuelle de l’agriculture en Afrique, le problème de la réticence des jeunes et de l’absence d’initiatives. Il nous a déclaré que l’Afrique possède 65% des terres arables non cultivées du monde, les climats tropicaux qui permettent de longues saisons de croissance, une population active jeune et une population en expansion offrant un marché facilement disponible pour la consommation de produits.

Cependant, la plupart des pays africains n’ont pas encore exploité ces opportunités pour assurer une sécurité alimentaire et une production alimentaire durables : « Selon l’Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO), près de 30% des 795 millions de personnes dans le monde qui n’ont pas assez à manger se trouvent en Afrique. » L’âge moyen des agriculteurs est d’environ 60 ans – sur un continent où 60% de la population a moins de 24 ans. Les agriculteurs sont également moins éduqués, et les Africains les plus jeunes et les plus instruits quittent les zones rurales pour s’installer dans les villes : « Nous avons travaillé sur plusieurs projets en agriculture mais les problèmes financiers restent toujours l’obstacle majeur qui affecte notre avancement ainsi que les investissements sur des projets en agriculture sont vraiment nécessaires pour rendre le domaine agricole attractif pour les jeunes, dont beaucoup risquent leur vie en émigrant à la recherche de meilleures opportunités en Europe. L’avenir des jeunes africains réside dans une Afrique plus prospère et plus inclusive, et il n’y a pas d’autre secteur qui soit plus puissant pour créer de la croissance que le secteur agricole. »

Aussi les femmes devraient être placées sur un pied d’égalité avec les hommes afin de conduire la transformation agricole en Afrique. De nombreux pays ont encore des lois régissant le mariage, le divorce et l’héritage, qui constituent encore un obstacle à la propriété foncière des femmes et les empêchent d’utiliser leurs parcelles de terrain en garantie de prêts.

Par la suite, nous avons présenté à Denio Jose notre idée de travailler sur un projet pour améliorer le processus de séchage solaire des produits et le rendre plus efficace et intelligent par l’utilisation de la technologie pour aider principalement les agriculteurs familiaux à augmenter et améliorer leur productivité puisque le séchage solaire est largement utilisé en Afrique et nous avons voulu savoir plus sur son utilisation et ses limites, ce qui nous permettra ensuite de bien choisir nos solutions technologiques.

Il a admiré l’idée et nous a expliqué que le séchage au soleil est la méthode de conservation des aliments la plus répandue en Afrique en raison de rayonnement solaire très élevé pendant la majeure partie de l’année. Ainsi, les séchoirs à haute température utilisés dans les pays développés ne sont économiquement viables dans les pays en développement que dans les grands secteurs agroalimentaires et ne sont généralement pas abordables pour les agriculteurs familiaux en raison des coûts élevés et de la variabilité élevée des processus. Par conséquent, l’introduction de séchoirs solaires à faible coût et fabriqués localement constitue une alternative prometteuse pour réduire les pertes importantes après la récolte : « Compte tenu du faible revenu de la population rurale des pays en Afrique, l’investissement initial relativement élevé dans les séchoirs solaires reste un obstacle à une application à grande échelle. Cependant, s’il est fabriqué avec des matériaux disponibles localement, tels que le bois, le verre, etc., il sera économiquement abordable pour les agriculteurs et comme cette technique ne nécessite pas d’énergie pendant la journée, elle est plus bénéfique pour les petits agriculteurs qui n’ont pas les moyens de se payer l’électricité ou un autre combustible pour le séchage et ça semble être une chance d’améliorer la situation économique des agriculteurs familiaux. »

À la fin, il ajoute « Mais il faut bien savoir que le défi est que les séchoirs solaires soient utilisés pour sécher différents types de produits, notamment le poisson, les plantes médicinales, les fruits et les légumes sous des conditions précises de température, d’humidité et surtout de flux d’air. Ainsi que parfois on manque de personnel qualifié pour le fonctionnement et la maintenance des séchoirs solaires. »

DEUXIÈME PARTIE :

Au départ, le contact avec la responsable de l’Association des Femmes Rurales d’Araraquara, au Brésil, Marilene Souza Costa, a été établi par le professeur Gustavo Nakamura Alves Vieira, puisqu’il avait déjà mené des activités de recherche dans l’association en 2016.

Après avoir expliqué le contexte du projet, la responsable s’est montrée intéressée à participer et s’est rendue disponible pour nous parler et mieux expliquer la vie quotidienne des agricultrices dans l’association.

De nombreuses entrevues ont été réalisées, notamment entre le 25 et le 31 novembre, par courriel, par messagerie texte et par vidéoconférence. Voici un résumé des données obtenues et traduites en français.

Données sur l’Association

-

Lieu : Araraquara Rural Women’s Association, située dans la zone rurale de la ville d’Araraquara (intérieur de l’État de São Paulo, à environ 300 km de la ville de São Paulo).

-

Création et financement : L’association a été créée en 2013, à partir du transfert d’un lot de terres appartenant à l’État, par le biais d’un accord avec l’organisation Enactus São Carlos.

-

Nombre de travailleuses : 52

-

Tranche d’âge : entre 18 et 54 ans, et la plupart des agricultrices (58%) ont entre 35 et 42 ans.

-

Formation académique : 57% des agricultrices ont achevé le cycle de base de l’enseignement brésilien, qui correspond à l’enseignement secondaire ; le reste est composé de femmes semi-analphabètes ou fonctionnellement analphabètes. Selon Marilene, aucun travailleur n’a un diplôme d’études supérieures ou une formation technique.

-

Produits cultivés : La plupart d’entre elles sont des herbes alimentaires, comme l’origan, la coriandre, la menthe, le basilic, l’ail et le persil. Après la culture, les produits passent par un processus de déshydratation pour augmenter leur durée de conservation. Ce procédé consiste à étaler une toile sous le sol et à y déposer le matériau à sécher ; le séchage se fait par l’incidence du rayonnement solaire. Une fois déshydraté, le produit est emballé et vendu à des foires ou à des commerçants locaux.

Problèmes ou défis à surmonter

-

Accès à l’électricité : L’association est située dans une région essentiellement rurale, sans accès à l’électricité. Parce qu’il s’agit d’une région isolée du centre urbain, l’entreprise responsable de l’approvisionnement en électricité refuse d’installer les poteaux et les fils, indiquant que la demande dans la région est faible.

-

Pertes pendant le séchage : Environ 20% de tous les produits cultivés sont perdus pendant la déshydratation, en raison de l’action du vent (qui « transporte » la matière à sécher) ; de l’incidence solaire pendant de très longues périodes (qui peut endommager la structure de la matière, entraînant un retrait ou une altération de la couleur finale) ; du séchage insuffisant (le produit final présente une forte humidité et se détériore rapidement).

-

Manque de connaissances techniques : Selon Marilene, plus de la moitié des agricultrices viennent de familles paysannes. Ainsi, les techniques utilisées étaient souvent transmises par les parents ou les grands-parents, qui manquaient également de connaissances techniques. En conséquence, environ 30% des revenus de la vente des produits sont dépensés en intrants agricoles, ce qui, pour la dirigeante, « est une dépense qui pourrait peut-être être réduite ».

-

Faible rentabilité: En raison des coûts élevés des intrants agricoles et des pertes de produits pendant le séchage, la rentabilité de l’association est faible ; chaque travailleur reçoit en moyenne R$ 950,00 (231,05 euros). Pour environ 95% des agricultrices de l’association, cette rémunération est la seule source de revenus.

-

Accès à la technologie : Nous avons demandé à Marilene de mener une enquête auprès des autres agricultrices sur leurs expériences personnelles avec la technologie. Selon les résultats :

I – Toutes disent avoir au moins manipulé un téléphone portable ou un ordinateur ;

II – 85 % ont un téléphone portable ou un ordinateur, dont 76 % les utilisent quotidiennement ;

III – parmi ceux qui ont un téléphone ou un ordinateur, 69 % disent avoir accès à Internet au moins deux fois par semaine ;

IV – une fois connecté à Internet, l’action la plus citée est l’accès aux réseaux sociaux (tels que Facebook, WhatsApp et Instagram), qui se produit même pendant les heures de travail

En aucune occasion, les agricultrices n’ont mentionné l’utilisation de la technologie pour acquérir des connaissances techniques.

-

Manque de capitaux pour l’investissement :en raison de sa faible rentabilité, l’association ne dispose pas de ressources propres pour investir dans la formation technique des travailleuses, l’achat de matériel agricole, l’installation privée du réseau électrique. Comme la plupart des associations brésiliennes de travailleurs ruraux, la principale source d’investissement provient du secteur public ou des ONG.

Analyse des données

Grâce aux informations recueillies, il a été possible de comprendre les besoins réels de notre public cible, afin de mieux coordonner les propositions sur la solution à offrir.

Dans un premier temps, il a été constaté que l’un des principaux problèmes à résoudre est le faible niveau d’éducation des agricultrices, qui était attendu après la conception de l’article de pointe. Il est donc nécessaire que la solution proposée présente le niveau de complexité technique le plus faible possible.

Un autre point à souligner est le manque d’accès à l’électricité, qui pourrait faciliter le processus de séchage, bien qu’il représente un coût opérationnel supplémentaire pour la coopérative. Ici, on constate que la solution technologique doit nécessairement utiliser des sources d’énergie alternatives ou même être autosuffisante en énergie.

Comme certaines agricultrices prétendent utiliser les réseaux sociaux pendant les heures de travail, il est clair que dans la région en question, il existe une couverture de données mobiles. Avec cela, il est exclu l’hypothèse de l’impraticabilité technique due au manque de couverture, rendant possible la mise en œuvre des technologies sans fil.

Enfin, s’agissant d’une association d’agricultrices faiblement rémunérées, dont la seule source d’investissement provient des politiques publiques ou des ONG, il est nécessaire de distinguer les termes « utilisateur » et « client ». Par « utilisateur », nous entendons la personne qui utilisera concrètement le produit développé à la fin de ce projet. Dans ce cas, l’utilisateur est le travailleur rural de l’association.

Par « client », on entend la personne ou l’entité qui dispose du capital financier nécessaire pour procéder à l’acquisition du produit développé et à sa mise en œuvre ultérieure au sein de l’association. Par conséquent, le client est principalement caractérisé par des agences gouvernementales et des ONG engagées dans le développement de l’agriculture familiale.

Enfin, en tenant compte de tous les points mentionnés, il est conclu que la proposition d’un séchoir solaire photovoltaïque avec humidimètres, connecté à un dispositif de contrôle sans fil, avec une interface simple et facile à utiliser, répond aux besoins de l’utilisateur (utiliser la technologie afin d’améliorer sa rentabilité et réduire les pertes) et du client (promouvoir le développement des exploitations familiales).

La liste des personnes qui ont été contactées mais qui n’ont pas donné suite pour le moment :

– Association FLehetna

– Association pour le Développement Economique et Social en Afrique

– Association Tunisienne pour une Agriculture Durable

Auteurs:

SANTANA Rodrigo

YIN Tan

FERJANI Wadia

COOCOPARK – Maquette de la problématique

Auteurs : BOUSSARD Tristan, LANTRIN Julien, PREVOST Matthias, RUNACHER Oscar

Ce maquettage a pour but d’illustrer la problématique. On se place ici du point de vue d’un utilisateur qui utilise l’application COOCOPARK sur son smartphone. Un réseau de capteurs connectés intelligents permet de déterminer qu’un espace de stationnement adapté à l’utilisateur est disponible.

STiL – Analyse des résultats de l’étude terrain

Camille Coeuret – Jean-Baptiste Gardel – Yohan Peuziat – Clément Rubin

Interviews quantitatives

Conducteurs lambdas

Profils interviewés :

- Plusieurs étudiants de l’école IMT Atlantique (en apprentissage ou non)

- Un employé de Naval Group

- Un employé de l’entreprise Dassault Systèmes situé à côté de l’école

- Une étudiante en BTS PME de Brest

- Deux employés de la cafétéria de l’école

Les interviews quantitatives correspondent à la partie prenante des particuliers motorisés, c’est à dire les conducteurs communs de voiture. Ces interviews ont permis de réaliser des statistiques et de faire ressortir les problèmes communs et réguliers de ces utilisateurs, les plus nombreux sur la route.

Compte rendu des interviews

Certaines informations récurrentes sont apparues durant ces interviews :

- Les voyages se font le plus souvent seul (pas de contraintes sur l’horaire de retour …);

- Le covoiturage est occasionnel;

- Les conducteurs écoutent la radio ou leur propre musique;

- Ils n’utilisent pas de GPS ni d’autres applications pour les trajets réguliers;

- Ils adaptent leur trajet quotidien pour gagner du temps (avec leur propre expérience);

- Les personnes ont souvent testé plusieurs routes et prennent ensuite la plus rapide en moyenne sur tous les jours de la semaine;

- Les personnes n’adaptent pas leur réveil en fonction des jours de la semaine;

- Certaines personnes prennent une marge d’arrivée de 5 minutes et d’autres privilégient le sommeil et calculent leur départ pour arriver pile à l’heure.

Les problèmes majeurs rencontrés sont les suivants :

- Les personnes lentes (très en dessous de la limitation de vitesse);

- Les embouteillages lors d’intersections;

- Les feux rouges (qui sont très court au vert);

- Les personnes qui mettent du temps à redémarrer au feu vert;

- La mauvaise synchronisation des feux;

- Les difficultés des personnes à s’engager dans les intersections (type rond-point).

Les ressentis vis à vis des embouteillages et des problèmes routiers sont souvent les mêmes, c’est à dire :

- Énervement envers les autres conducteurs;

- Stress;

- Frustration et fatigue (surtout en fin de journée);

- Agacement et désespoir.

Quand on demande aux personnes quel serait leur trajet idéal, les réponses les plus fréquentes sont :

- qu’il n’y ait personne sur la route (ou qu’ils roulent correctement à la bonne vitesse et qu’ils sachent s’engager et redémarrer parfaitement);

- qu’il n’y ait ni bus ni motos ou mobylettes;

- que les feux soient tous au vert;

- que le temps trajet soit stable et connu à l’avance;

- que la vitesse autorisée sur certaines routes soit augmentée(30 km/h, 80 km/h …).

Statistiques

Cette phase de plusieurs interviews nous a aidé pour faire ressortir des chiffres clés. D’après les données récoltées, nous pouvons dire qu’en moyenne les utilisateurs mettent 1.78 fois plus de temps entre leur trajet le plus court et leur trajet le plus long. Ils mettent également 1.5 fois plus de temps, entre leur trajets moyen et leur trajet le plus long. Ce qui représente par exemple pour un trajet moyen de 10 minutes, une perte de 5 minutes. Nous avons également réalisé des statistiques sur les temps de trajet moyens des interviewés vivant sur Brest. Les résultats sont compilés dans la figure ci-dessous.

Conclusion

Nous remarquons bien d’après cette étude quantitative, qu’il y a réellement un problème pour les conducteurs brestois. La perte de temps moyenne par trajet est d’environ 5 minutes. Ils sont souvent induits par les embouteillages et plus particulièrement par les personnes lentes, les intersections et les feux rouges. De plus, le trajet idéal est un trajet dont la durée est régulière quitte à ce que celle-ci soit légèrement plus importante que la durée moyenne.

Interviews qualitatives

Chauffeur de bus

Rapport d’observation

L’observation s’est passée sur la ligne 1 du réseau Bibus de Brest. Le trajet effectué a eu lieu entre 16:30 et 18:00 le jeudi 3 octobre et s’est déroulé entre Fort Montbarey et Hôpital Cavale puis entre Hôpital Cavale et Liberté.

Les choix d’horaire et de ligne étaient pertinents puisque la ligne 1 du réseau Bibus dessert les principaux points chauds de circulation du centre-ville de Brest ainsi que les principales cités universitaires de la ville et que ces points sont particulièrement utilisés par les travailleurs et les étudiants sur leur trajet Travail-Domicile.

La première partie du trajet (Fort Montbarey – Gare) s’est passée sous un temps pluvieux et s’est passé sans difficulté majeure. On peut tout de même citer :

- l’étroitesse des rues ainsi que la présence de véhicules garés sur le bas-côté aient poussé à deux reprises le bus à laisser passer des voitures allant dans le sens contraire.

- la présence de deux feux rouges particulièrement long qui ont fait perdre environ 45 secondes chacun.

- un carrefour présentant des feux tricolores où la visibilité était faible pour pouvoir tourner. la conductrice a fait le choix de s’avancer sur le carrefour doucement avant de tourner. Cette action a mené la conductrice à finir sa manœuvre alors que le feu tricolore était rouge.

Arrivée à la gare, la conductrice a attendu une minute puisque qu’elle avait de l’avance sur l’horaire prévu.

La deuxième partie du trajet (Gare – Hôpital Cavale entre 17:05 et 18:00) a aussi eu lieu alors que le temps était pluvieux et n’a pas été marquée par d’évènements majeurs. En effet, malgré un trafic dense sur les voies “classiques” réservées aux automobilistes, le trafic est resté particulièrement fluide sur les voies de bus présentes sur la grande majorité de cette partie du trajet. Malgré tout, on peut tout de même noter les évènements suivants.

- Certains automobilistes, pour s’insérer dans les voies classiques, s’avancent au niveau de croisements sur la voie de bus.

- Les manœuvres des automobilistes imposent aussi quelque fois des temps de pause.

- L’entrée dans les ronds-points, malgré la présence de voies de bus à l’entrée et à la sortie, n’est pas forcément aisée à cause de la présence de nombreux véhicules déjà insérés sur le rond-point.

- Le trafic sur les voies classiques est très dense avant chaque rond-point ou feu tricolore.

- La présence de travaux autour de l’arrivée à l’Hôpital Cavale ne permet pas un passage fluide des bus.

A l’arrivée, le bus avait 6 minutes de retard sur l’horaire affiché. La conséquence qui me semble la plus probable est la durée d’insertion sur les ronds-points ainsi que la densité des trafics quand aucune voie de bus n’est présente.

La troisième partie du trajet (Hôpital Cavale – Liberté entre 18:00 et 18:35) s’est toujours déroulée sous un temps pluvieux. Cette partie du trajet a été la plus compliquée du point de vue de la circulation puisque le trajet passait par les pôles universitaires à l’heure de sortie des cours dans la direction universités vers centre-ville. Le trafic était toujours particulièrement dense mais ce n’est pas cela qui a retardé le plus le bus. Deux points sont particulièrement notables :

- L’entrée d’une passagère sans ticket et qui n’a pas pu faire l’appoint a particulièrement retardé le bus puisque la conductrice a dû rendre la monnaie (plus de 19€) en petites pièces à la passagère. Le retard estimé à l’arrêt est d’environ 5 minutes.

- L’entrée de très nombreux passagers aux mêmes arrêts poussent la conductrice à attendre que tout le monde monte et valide son titre de transport. De plus, afin de faire rentrer tous les passagers dans le bus, la conductrice a dû demander aux passagers situés au fond d’avancer encore un peu plus vers le fond du bus.

Finalement, le retard accumulé lors de cette troisième partie uniquement était de 10 minutes.

Compte-rendu de l’interview

L’interview a quant à elle eu lieu à 18:30 pendant la pause de la conductrice.

Le trajet auquel j’ai assisté est un trajet complètement classique. Le créneau choisi de 16:30 à 18:30 est le pire de la journée en termes de transports sur Brest avec 12h à la sortie des universités. Les “points chauds” de Brest sont Recouvrance, la place Albert Ier, la place de Strasbourg et le quartier des universités. Pour les 2 premiers, la cause des difficultés est le rétrécissement des voies ainsi que leur nombre. Pour la place de Strasbourg, le non-présence de voies réservées au bus est pointée du doigt. Quant au quartier des universités, la conductrice a souligné que le retard pris dans cette zone était avant tout dû au grand nombre de personnes à charger. Elle a aussi expliqué que si l’on prenait du retard dans cette zone, alors on rentrait dans un cercle vicieux. On prend du retard donc plus de gens attendent donc il faut faire rentrer plus de personnes à l’arrêt suivant et on reprend du retard…

Sur l’année, la période la plus embouteillée est l’hiver. Plusieurs hypothèses ont été émises pour expliquer cela :

- En septembre, il faut que les nouveaux étudiants prennent leurs marques et leur abonnement

- Le mauvais temps de cette période pousse les gens à ne pas se déplacer à pied ou à vélo et donc à prendre les transports en commun.

- La nuit tombe plus tôt et les chauffeurs sont plus prudents sur la route à cette période et donc roulent moins vite.

De plus, les débuts de mois sont souvent pires que les fins de mois puisqu’en début de mois, les gens venant juste de toucher leur salaire auraient une propension plus importante à prendre des tickets en liquide. Ceci induirait une perte de temps dû au fait qu’il faille rendre la monnaie. La conductrice a même ajouté “Le mieux ce serait que l’on ne vende pas de billet”.

Jamais la conductrice n’a émis l’hypothèse que les infrastructures seraient en cause. La qualité des routes est correcte et la signalisation est claire. Un petit bémol cependant pour le quartier de Fort Montbarey où il est “difficile de savoir sur quelle voie on doit circuler avec le tram et tout”. Cependant, jamais le problème des feux tricolores n’a été évoqué même quand celui-ci était indiqué dans la question.

Dernier point soulevé pendant l’interview : le développement du vélo en ville. En effet, de façon particulièrement naturelle le sujet est apparu dans la discussion. La conductrice a loué la création de pistes cyclables. Avant, les vélos circulaient dans les voies de bus. Cela générait du stress puisque les vélos “se faufilent” entre les voitures et les bus. Aujourd’hui, seuls les scooters agissent de la sorte.

Conclusion

Il semble impossible de vérifier l’hypothèse voulant que les feux de circulation soient une des causes de la prise de retard par les bus sur leurs trajets. Cependant, il est relativement clair que la conduite génère du stress (dans le cas d’un bus, le chauffeur a beaucoup de vies entre ses mains). Les principales causes de retard sont l’entrée des passagers dans le bus, l’absence de voies de bus et la vente de titres de transports.

Chauffeur d’IMT Atlantique

Compte-rendu de l’interview

Le chauffeur fait deux types de trajets :

- Professionnels : entre l’école et la gare ou l’aéroport ou des hôtels afin de récupérer des personnels de l’école venant exceptionnellement sur le campus de Brest. Ces trajets se font avec une voiture de fonction

- Personnels : depuis son domicile jusqu’à l’école. Ces trajets se font à vélo et ne seront donc plus évoqués durant la suite de l’interview.

D’après lui, les horaires les plus problématiques sont le matin 9h et le soir 17h tous les jours de la semaine (sauf vacances, jours fériés, mercredis soir). L’horaire le plus chargé de la semaine est le vendredi 17h même si la différence n’est pas significative. Les lieux les plus bouchés de Brest sont les 3 ponts de la ville. En effet, la réduction des voies implique des bouchons à l’entrée de ces trois axes.

Etant donné que le chauffeur ne peut se permettre aucun retard (puisqu’il emmène des personnes prendre un train ou un avion), il choisit constamment un trajet ne passant pas par le centre de Brest mais par une rocade extérieure aux horaires de pointe. Le reste du temps, il emprunte le chemin le plus direct.

Selon lui, les problèmes qui impactent le plus le temps de trajet (quand il choisit de passer par le centre de Brest) sont :

- La réduction du nombre de voies avant un carrefour. Il donne lui-même l’exemple du feu tricolore situé aux sorties du parking souterrain du carrefour de Brest Iroise. Auparavant, il y avait deux voies (une pour aller tout droit et une autre pour rentrer dans le parking) mais une d’elle a été supprimée. Aujourd’hui, cet endroit est embouteillé quasiment toute la journée parce que le feu n’est pas équilibré. En effet, un temps trop important est donné aux voies sortant du parking souterrain quand on le compare avec le nombre de voitures. Selon lui, la réduction du nombre de voies à cet endroit a deux objectifs. Elle servirait à faire freiner les voitures à proximité du centre commercial et à encourager les automobilistes à prendre le tramway qui passe non loin de là.

- La prolifération de zones 30. Celles-ci ne créent pas de bouchons mais imposent une réduction de vitesse aux automobilistes.

Toujours selon lui, Brest est une ville où l’on roule relativement bien, la qualité des infrastructure est bonne de même que la signalisation.

Responsable d’unité chez Bibus – RATPdev

Spécificité des transports en commun – Bibus

Tramway

Tous les tramways de Brest sont équipés de balises à l’avant. De même, toutes les intersections avec les voies routières sont équipées de capteurs qui permettent au tramway y arrivant de seulement ralentir et de traverser sans s’arrêter.

Bus

Certains couloirs de bus sont équipés de capteurs pour prévoir l’arrivée d’un bus à une intersection (boucle au sol, radar sur le bus). Ainsi certaines intersections (peu) permettent un passage prioritaire du bus, et arrête les voitures arrivant sur les côtés.

De plus, les bus sont équipés de GPS pour le suivi du poste de contrôle et la prévision des horaires d’arrivée aux arrêts (sur l’appli et à quelques arrêts).

Interprétation rapide

Que ce soit pour le bus ou le tramway, la gestion des intersections est locale. Les solutions proposées permettent à chaque fois de prioriser les transports en communs.

Cependant le trafic routier général ne voit pas d’avantages à ces intersections modifiées. Au contraire, ralentir toute une voie pour laisser passer un seul véhicule peut mener à des encombrements.

La gestion locale des intersections pour les transports en commun représente plutôt un frein à la fluidité du trafic général.

Généralités – trafic routier, voitures

Optimiser le trafic

Selon elle, le problème majeur impactant le trafic, à l’origine des ralentissements est la présence de feux tricolores.

Cependant, une solution existe déjà à Brest et a permis d’améliorer le trafic : les rond-points.

Limiter les voitures dans la ville

Des parkings relais (4 ou 5) gratuits sont présents autour de Brest, pour permettre aux voitures de s’y garer et à leurs utilisateurs quotidiens (allant travailler dans Brest même) de prendre les transports en commun (Tramway, Bus).

Ainsi le nombre de voitures est grandement réduit dans Brest et les transports en commun sont utilisés à bon escient.

Inversement, le parc payant de Brest continue de grandir pour décourager les banlieusards de venir jusque dans le centre tous les jours.

Brest Métropole – régie des feux

Infrastructures actuelles

Un réseau communicant

Les intersections de Brest étaient reliées entre elles par câblage cuivre, mais depuis peu la fibre arrive sur le réseau. Les avantages de la fibre sont multiples, elle permet notamment une communication dans les deux sens, ainsi, les carrefours peuvent transmettre des informations utiles à la régie des feux, en temps réel.

Chaque intersection de Brest Métropole est donc équipée d’une armoire de contrôle. Celle-ci fait le lien avec la régie centrale en filaire ou à l’aide d’un module GPRS quand le réseau est trop loin (exemple des communes de Brest Métropole n’étant pas Brest). De plus, ce boîtier peut intégrer un automate qui régule le feu en fonction des remontées de capteurs installés eux-mêmes au niveau de l’intersection.

Les infrastructures liées au tramway à Brest sont déjà capables de communiquer en IP avec la voirie pour permettre une meilleure synchronisation des carrefours à son passage et une remontée instantanée de l’information. A terme, l’ensemble des carrefours de Brest aura la possibilité de communiquer en IP.

Brest Métropole dispose de 13 panneaux entièrement dédiés aux annonces trafic. Ceux-ci permettent à la régie des feux d’informer les usagers de la route d’éventuelles perturbations et de leurs suggérer des itinéraires différents si nécessaire.

Des intersections intelligentes

En addition à l’armoire de contrôle, chaque intersection possède des boucles de comptage ou de détection des véhicules. Celles-ci sont installées au niveau des différentes arrivées d’une intersection, et parfois des boucles supplémentaires sont présentes plus en amont pour prévoir l’arrivée d’un flux de véhicules sur le carrefour concerné.

Ces boucles de comptage permettent la micro régulation du trafic au niveau de chaque intersection.

Mais des boucles de comptages se trouvent aussi entre les intersections. Elles servent à la macro régulation du trafic au niveau de zones plus importantes.

Chaque carrefour équipé de feux tricolores possède au moins un plan de feux. Ce plan de feux définit le fonctionnement des feux, leur durée de passage, d’arrêt, leur fréquence d’allumage, l’attente d’un signal venant des capteurs, etc. Les plans de feux peuvent aussi influer sur une zone, plutôt que sur une simple intersection.

De plus, ces plans de feux peuvent dépendre de l’importance de la voie, des horaires ou des données remontant des boucles de comptage.

Ainsi on peut constater au niveau du Boulevard de l’Europe qu’en fonction des horaires de la journée, le plan de feux permet aux feux de l’axe principal d’être au vert pendant 30 à 90 secondes. Le débit est aussi pris en compte, ainsi que le taux d’occupation (correspondant à l’occupation d’une boucle pendant 1 minute).

Un problème est parfois soulevé, celui des vélos qui ne sont pas détectés par les boucles de comptage. Ainsi, les plans de feux permettent tout le temps aux voies même secondaires d’être passante pendant un court instant sur une longue période. Un second problème est le temps d’harmonisation des feux lors d’un changement de plan de feux. En effet lorsqu’on passe d’une certaine durée de feu vert à une durée différente, le temps que tous les feux se réadaptent entre eux, cela crée un moment de flottement dans la fluidité. Il est est donc impossible de changer de plan de feux toutes les trentes minutes par exemple.

Les dispositifs actuellement en place pour réguler le trafic

La régie de contrôle

Actuellement, à Brest, un système permet la micro et macro régulation de l’ensemble du trafic routier. Celui-ci est géré au niveau de la régie des feux, un centre de contrôle permettant la surveillance de l’ensemble des voies et intersections de la métropole de Brest. A la régie, des écrans permettent la visualisation réelle des intersections grâce à des caméras installées sur celles-ci, des moniteurs permettent le suivi des débits par voie et les ordinateurs permettent la modification en temps réel des plans de feux si les contrôleurs le jugent nécessaire.

Jumelée aux plans de feux automatisés dans les boîtiers de contrôle des intersections, cette régie permet de dynamiser encore plus le trafic sur une zone plus étendue.

Les points de blocage de Brest

Cependant Brest possède des points de blocage liés aux infrastructures et au contexte de la ville. Ainsi, les points de blocage majeurs sont :

- l’absence de rocade autour de la ville de Brest. En effet, la présence de la mer sur une face de Brest empêche une rocade d’en faire le tour et donc de désengorger une partie du trafic dans le centre.

- les ponts. Brest possède 3 ponts en son centre. Ces points de passages primordiaux entre les deux rives ont malheureusement un débit maximal journalier. Si ce débit est dépassé, aucune optimisation ne pourra empêcher un embouteillage de se former.

- la “4 voies” à l’entrée de Brest. L’arrivée de la 4 voies sur Brest est une intersection compliquée car de nombreuses voies confluent sur un même carrefour et sont réduites au niveau d’un rond-point qui a pour but de redistribuer les flux entrants trop importants.

De plus, un embouteillage est constaté au niveau de Recouvrance aux heures d’affluence. Cet embouteillage est dû au passage du tramway sur le pont et à la présence de l’arsenal un peu plus loin, où des fouilles ont lieu. Tout ceci peut créer un ralentissement très important.

Les rond-points semblent être une bonne solution pour fluidifier le trafic mais la route passant devant les différentes facultés de Brest en est un contre-exemple. En effet, depuis le changement de l’ensemble des feux pour des rond-points, lors des heures d’affluence, des bouchons se forment systématiquement. Le problème soulevé ici est l’impossibilité pour la régie d’influer sur les déplacements des usagers en modifiant les plannings des feux puisque aucun feu tricolore n’est présent. Un embouteillage créé peut donc rester longtemps et ne pas se désengorger.

Conclusion

Ainsi Brest possède un système automatisé de gestion du trafic grâce à des capteurs dans la voie, des actionneurs sur les feux et une régie à l’affût des changements. Mais ce système permet au maximum une régulation par zone et non au niveau de l’ensemble de la métropole.

De plus, un enseignement général sur les intersections est que les feux tricolores sont préférables aux heures de pointes pour contrôler le trafic, mais que les rond-points sont plus bénéfiques en heure creuse.

Enfin, un dernier point est bon à être noté : un piéton met 1 seconde pour parcourir 1 mètre sur un passage piéton. Il sera donc toujours obligatoire de tenir compte de ce facteur

Interviews de chauffeurs de Taxi

Conditions d’interview

L’interview des chauffeurs de taxi ont été effectués par téléphone. Un numéro a été trouvé sur internet, l’autre a été donné par IMT. Les taxis opérent sur la zone de Brest.

Le taxi travaillant avec IMT Atlantique est une conductrice effectuant des trajets de type médical ou pour l’école principalement. Pour les trajets médicaux, elle prend en charge des personnes sur la zone de Plouzané pour les emmener vers les hôpitaux de la Caval Blanche, de Morvan ou des différentes cliniques de Brest. Pour le compte de l’école, les principaux trajets concernent le campus, la gare, l’aéroport et les hôtels du centre-ville.

Rapport d’interview

Pour l’un l’état du trafic n’est pas désastreux dans l’ensemble. Il y a quand même quelques points noirs entre 7h30 et 9h et aux alentours de 16h30. A ces heures-là, le chauffeur situe naturellement les points de blocages au niveau des gros rond-points brestois. Après relance, il a précisé que certains carrefours à feu posaient problème.

Pour l’autre, le trafic est catastrophique ! Cette réponse s’est ensuite un peu nuancée en précisant que les horaires du matin et du soir étaient concernés. D’un point de vue conséquences de ces embouteillages, la conductrice indique que cela entraîne beaucoup de fatigue morale notamment.

Les taxis interrogés n’utilisent pas de GPS ni d’application particulière pour travailler. Ils se servent plutôt du réseau de taxi pour se prévenir mutuellement des éventuels travaux où zones de très fort blocage. Pendant les interviews, la question de la technologie utilisée pour ces communications n’a pas été évoquée. Néanmoins, le GPS peut être pratique pour connaître le temps de trajet ou encore pour avoir un aperçu des bouchons sur la route. Waze (l’application de GPS) qui propose un itinéraire alternatif en cas de trop grosses perturbations n’est plus aussi utile depuis que beaucoup de monde l’utilise et emprunte donc les routes alternatives.

La conductrice travaillant avec l’IMT m’a proposé de passer une journée sur la route pour observer moi même l’état du trafic brestois. Malheureusement, je n’ai pas eu le temps d’effectuer cette expérience.

Conclusion

Dépendant du point de vue, le trafic brestois peut être considéré comme normal ou désastreux. Quelques blocages assez conséquents subsistent à certaines heures. Ceci entraîne notamment de la fatigue morale.

Interviews de chauffeurs de la Poste

Conditions d’interview

Deux interview téléphoniques ont été effectuées. Ces personnes, des connaissances, ont effectué plusieurs mois de livraison pour la Poste. L’un d’entre eux a aussi travaillé pour un organisme de livraison de colis. Les zones de livraison étaient la commune de Guilers, le centre de Brest et la zone du finistère nord (autour de Lesneven).

La commune de Guilers ne nous intéressera pas car le trafic est faible sur cette commune. En revanche, avoir les retours d’une personne circulant dans Brest nous paraît important.

La commune de Lesneven permet d’avoir un point de vue d’un chauffeur dans une ville moyenne.

Rapport d’interview

Il y a plusieurs modes de transport pour les employés de la Poste sur Brest. Un des deux interviewés se déplaçait majoritairement en scooter à trois roues, tandis que l’autre se déplaçait en voiture. Leurs horaires de travail sont la plupart du temps de 8h30 à 15h. Pour l’un, les heures les plus critiques sont de 8h30 à 9h et aux alentours de 12h30. Pour l’autre, c’est plutôt la sortie des écoles qui est gênante. Ils pointent le fait qu’il y a pas mal de monde mais que les gens ne sont pas très nerveux et ne créent donc pas d’embouteillages inutiles. En revanche, trois points les gênent, les chaussées étroites ou les ponts, les gens qui ne connaissent pas bien la route et l’augmentation du nombre d’accident sur les routes de campagne en hiver. Au niveau des applications routières, le trajet étant sensiblement le même tous les jours il n’a pas d’utilité particulière à s’en servir. Malgré tout, certaines applications indiquent les bouchons ce qui peut être pratique dans certaines situations. Cependant, les livreurs sont prévenu d’éventuels travaux par leur patron ce qui rend l’utilisation d’applications superflu.

Conclusion

Le trafic dans le centre de Brest n’est pas une catastrophe, l’infrastructure (hormis les ponts) ne pose pas de problèmes particuliers. Une piste d’amélioration serait tout de même de travailler sur les pistes cyclables ou de scooter.

Conclusion générale

En général, les usagers de la route sont gênés par les diverses intersections (rond-point, feux, …) et par la conduite des autres usagers. Leur trajet idéal est un trajet de durée régulière tous les jours à un trajet de durée plus courte de temps en temps. En effet, il est plus simple de prévoir son heure de départ si l’on connaît exactement le temps de trajet.

En particulier, pour les professionnels, le trafic à Brest n’est pas catastrophique (bonnes infrastructure et signalisation). Cependant, il ressort des horaires et des lieux où la fluidité n’est pas satisfaisante. Nous pouvons citer, par exemple, les heures de pointe du matin et du soir ainsi que les ponts et les principaux rond-points.

Côté pouvoirs publics, plusieurs actions sont d’ores et déjà mises en place pour améliorer la situation (transports en communs, carrefours semi-intelligents). Malheureusement, ces solutions ne sont pas suffisantes. On peut citer l’exemple des plans de feux qui sont trop rigides et bouleversés par le passage de transports en commun.

Il est nécessaire de faire la distinction entre améliorer la circulation des voitures et des transports en commun. Nous avons choisi de nous pencher sur le cas des automobilistes.

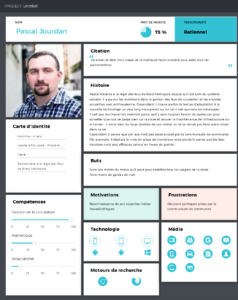

STiL – Personas

Camille Coeuret – Jean-Baptiste Gardel – Yohan Peuziat – Clément Rubin

Le persona principal correspondant à l’utilisateur

Ce persona représente le profil type des utilisateurs du logiciel de la solution. Pascal aime son travail et souhaite le faire de son mieux. Il est pour l’innovation malgré ses difficultés d’adaptation. Il serait pour l’adoption de STiL qui simplifierait son travail et améliorerait les conditions de circulation sur Brest.

La part de marché est de 75%, car nous considérons que son manager a un rôle dans l’utilisation de notre solution (à hauteur de 25%).

Les personas secondaires correspondant aux bénéficiaires

Le premier persona secondaire représente l’étudiant(e) ultra-connecté(e) qui déteste la conduite. Son objectif est de réduire le temps de trajet au maximum. Le profil est inspiré de la dizaine d’étudiants interrogés. La plupart d’entre eux se sont révélés ultra-connectés et ne prennent pas forcément suffisamment de marge pour ne pas arriver en retard pour les cours. On peut citer cette étudiante à IMT Atlantique habitant sur Brest : « Chaque minute de sommeil est précieuse, je ne prends pas de marge le matin ».

Frédéric quant à lui s’inspire des personnes qui circulent en journée (notamment aux heures de pointe mais pas que) comme les chauffeurs privés, les postiers, les taxis, les artisans.

Pour les profils dont la conduite n’est pas le cœur du métier, diminuer le temps passé dans les transports réduit le temps de travail global. De plus, supprimer les embouteillages permet de programmer les journées sereinement à l’avance et de ne pas risquer d’arriver en retard à un rendez-vous.

Pour les autres, c’est l’efficacité de leur travail qui peut être augmentée.

Les deux profils ont besoin de la solution de feux connectés parce qu’ils ont besoin de réduire leur temps de trajet soit parce qu’ils ne prennent pas de marge, soit parce qu’ils n’aiment pas conduire soit parce que c’est pénalisant pour leur vie personnelle.

On considère que ces profils représentent à eux deux 40 % des personnes motorisées sur la route, et donc des bénéficiaires.

STiL – Maquettage

Camille Coeuret – Jean-Baptiste Gardel – Yohan Peuziat – Clément Rubin

Maquettage de la problématique

Maquette

Ce maquettage a pour vocation de clarifier la problématique. On utilise ici une méthode d’identification des différents systèmes et des liens qui les relient. Les éléments principaux définissant chaque système sont aussi représentés sur la maquette.

Présentation vidéo de la problématique et de la solution

Cette vidéo se repose sur la maquette pour présenter la problématique et la solution résultante.

STiL – Etat de l’art et préparation de l’étude terrain

Camille Coeuret – Jean-Baptiste Gardel – Yohan Peuziat – Clément Rubin

L’idée de travailler sur le trafic routier nous est venue suite à de simples observations de l’état actuel du trafic dans la ville de Brest. Nous-mêmes ainsi que de nombreuses connaissances conduisent régulièrement dans cette ville ou en périphérie de celle-ci. Celles-ci ont remarqué que prendre sa voiture pouvait présenter quelques difficultés. En effet, la ville de Brest présente plusieurs points d’engorgement notamment à proximité des ponts permettant de passer de la rive gauche à la rive droite de la ville. Ainsi, nous avons constaté que ces conditions de circulation difficiles avaient de nombreuses conséquences notamment psychologiques (état d’énervement et de stress) … Il nous a donc semblé pertinent d’essayer de trouver des solutions pour fluidifier le trafic notamment dans les zones urbaines. Nous allons dans cet article vous exposer l’état actuel du sujet avec les solutions existantes puis vous présenter notre méthodologie pour effectuer notre étude terrain.

PARTIE 1 : ETAT DE L’ART

Situation actuelle

Généralités

Dans ce document, nous traiterons du concept de trafic routier. Le terme de trafic est défini comme “l’ensemble des transports […] de voyageurs, ou des circulations de véhicules […] qui s’effectuent pendant une durée définie sur une voie de communication ou sur l’ensemble des voies d’un territoire” [1]. De plus, nous considérerons le trafic sur le réseau routier, celui-ci étant défini comme l’ensemble des moyens de communication utilisant des voies de type route [1] (dans le sens où l’on peut considérer le trafic routier comme ayant lieu sur une rue, une avenue … et non nécessairement une route). En particulier, nous allons particulièrement faire attention à la formation de situations d’engorgements plus couramment appelées embouteillages. Un embouteillage est défini comme “l’affluence de véhicules qui encombrent, obstruent les voies de communication” sur le réseau routier [1]. Dans ce cadre, les infrastructures à étudier sont de plusieurs types :

- les voies de communication (routes, ponts, …);

- les infrastructures d’intersections (stop, feux tricolores, rond-points …);

- la signalisation (panneaux directionnels, panneaux de limite de vitesse …).

Dans ce contexte, nous allons nous focaliser sur les acteurs suivants :

- acteurs institutionnels (Etat, collectivités territoriales …) qui peuvent mettre en place des politiques de réduction du trafic routier;

- organisations dont le fonctionnement se base ou nécessite une utilisation relativement importante du réseau routier (entreprises de transports en commun, …);

- usagers de la route. Ceux-ci peuvent faire des déplacements d’ordre professionnel (artisans, chauffeurs de taxis, chauffeurs privés de type Uber ou particuliers sur leur trajet domicile-travail…) ou personnels. De plus ceux-ci peuvent être motorisés ou non.

Avant d’attaquer une partie plus technique sur le sujet, voici quelques chiffres concernant les embouteillages. En France en 2018, Paris est la ville la plus embouteillée. En moyenne “un Parisien a passé pas moins de 150 heures dans les bouchons. La capitale devance Marseille et Bordeaux, où les conducteurs ont dû s’armer de patience 146 heures.” [2]

“Au niveau mondial, la ville de Bombay, en Inde, a été de loin la plus embouteillée en 2018. Il n’y a qu’entre 3 et 5 heures du matin que les automobilistes peuvent espérer circuler plus ou moins normalement.”[2]

Les sources de formation d’embouteillage

Les causes entraînant des bouchons sont multiples. Nous allons les regrouper par grandes thématiques et analyser chacune d’elle. Une première cause de diminution de la fluidité sur la route est liée à des conditions extérieures telles que les conditions météorologiques. La pluie, voire les fortes pluies réduisent considérablement la vitesse des voitures. De même pour les jours de neige ou de brouillard. [3]

Une seconde source de ralentissement du trafic concerne la façon de conduire des usagers. Dans ce paragraphe, nous différencions deux types d’embouteillage, ceux de la ville et ceux des grandes voies (voie expresse, autoroute). Dans le premier cas, la congestion du trafic peut par exemple être causée par des chauffeurs (taxi, VTC) qui s’arrêtent pour déposer des passagers. Même si le temps de descente du véhicule est rapide, si beaucoup de monde suivent le véhicule qui s’arrête cela peut causer un bouchon. Dans un contexte de voies rapides, c’est plutôt le style de conduite agressif des usagers ainsi que des petits freinages qui créent des effets chenille. Le freinage d’un véhicule oblige le suivant à freiner un peu plus fort et ainsi de suite jusqu’à obtenir obtenir un arrêt complet du trafic quelques kilomètres plus loin si le nombre de véhicule est suffisamment important. [4]

Autre cause de congestion, l’augmentation du trafic, notamment aux heures de pointes (début et fin des heures de bureau par exemple). Tout est une histoire d’offre et de demande, si le nombre de véhicules sur la route est supérieur à celui que la route peut accueillir, alors il y a embouteillage. [5]

Enfin, les accidents sont l’une des principales sources de congestion sur le réseau routier. En lien avec ce qui a été dit précédemment, un accident bloque une voie de circulation et réduit donc l’offre de la route. De plus ces événements, arrivent subitement et prennent donc un certain temps avant d’être signalé.Ceci fait que les usagers continuent d’emprunter une route bloquée. Ceci fait le lien entre l’état de la route et le comportement des usagers. En effet si les accidents peuvent venir des conducteurs, ils peuvent aussi être créés par un mauvais état de la route.

L’état de la route est une cause de ralentissement qui peut créer des situations d’engorgement. Un marquage défectueux ou des panneaux de signalisation manquants ou en panne peuvent créer des embouteillages.

Autre cause liée à l’état de la route, les travaux. Ceux-ci réduisent l’offre des voies de communication obligeant les usagers à emprunter une autre route. Celle-ci doit donc compter ses utilisateurs actuels plus les utilisateurs événementiels. Comme le souligne certains journaux régionaux [6], une route barrée par des travaux obligent les conducteurs à passer par une autre voie. Ainsi, il est souligné sur le site du gouvernement [7], “Si la réalisation des travaux nécessite d’interrompre ou de modifier la circulation, une autorisation préalable est nécessaire (arrêté temporaire de police de circulation) pour la mise en place d’une signalisation.”

Comme nous venons de le voir, toutes ces causes entraînent des embouteillages. Nous allons maintenant voir les problèmes soulevés par ces congestions du trafic.

Problèmes soulevés

Le transport représentait en 2016 24,4 % des émissions de gaz à effet de serre au niveau mondial. Le trafic routier est de loin le plus gros contributeur à ces émissions. En effet, 74% des émissions de gaz à effet de serre dues au transport peuvent être imputées au trafic routier [8]. Aujourd’hui, afin de réduire cette pollution, les collectivités incitent à utiliser les transports en commun et les acteurs institutionnels tentent de rendre les véhicules moins polluants. Cependant, jamais le problème de l’engorgement des voies de circulation n’est évoqué. Or, les embouteillages augmentent de façon significative le temps passé dans les transports. Aux Etats-Unis par exemple, le temps perdu dans les bouchons par habitant et par kilomètre parcouru se situe entre 0,6 et 1,2 minute [9]. Il est aussi relativement aisé de faire un lien entre le temps passé dans les transports et l’émission de gaz à effet de serre. Ainsi, réduire les engorgements sur les voies de circulation routière pourrait faire baisser les émissions de gaz à effet de serre d’au moins 7%. Ceci est loin d’être négligeable compte-tenu de l’importance du transport dans le total des émissions de gaz à effet de serre. Il est aussi important de noter que la suppression des phases d’accélération/décélération en ville peut mener à une baisse de 9% des émissions de gaz à effet de serre imputées au trafic routier. Au total, on peut espérer une baisse allant jusqu’à 16% des émissions de gaz à effet de serre dues au trafic routier [10]. Cela équivaut environ à 1,59 gigatonnes de CO2 qui ne sont pas émises par an au niveau mondial.

Ce temps perdu dans les bouchons n’a pas que des conséquences écologiques mais aussi des conséquences économiques. En effet, un usager dans sa voiture ne produit rien et use aussi outre mesure son moyen de transport. Ainsi, on peut calculer le coût des embouteillages au niveau d’un état et obtenir des résultats variables dont l’ordre de grandeur est la dizaine de milliards de dollars pour un état comme la France [9] et [11]. On peut donc considérer qu’investir dans la fluidification du trafic routier peut être bénéfique et que les pouvoirs publics peuvent voir un véritable retour sur investissement [9].

Ces bénéfices peuvent être de nature économique mais aussi de nature sociale en augmentant le bonheur général des usagers de la route. En effet, l’intuition reliant des conditions de circulation difficiles à la mauvaise humeur des conducteurs est vérifiée dans [12]. Dans les détails, les situations d’engorgement augmentent le stress et l’agressivité des conducteurs. Le stress augmente notamment de façon significative quand les embouteillages font que l’usager est en situation d’arriver en retard. Quant à l’agressivité, celle-ci est croissante avec le taux d’embouteillage. Autrement dit, plus les embouteillages sont importants plus les conducteurs ont tendance à être agressifs. Les conditions de circulation peuvent même aller jusqu’à pousser les personnes à déménager. Dans [13], les auteurs ont montré que les usagers subissant des conditions de circulation difficiles pour se rendre à leur travail avaient une tendance à déménager plus forte durant leur vie professionnelle (par exemple pour réduire le temps de trajet domicile-travail).

Outre les conséquences environnementales, psychologiques et économiques des embouteillages, il est intéressant de regarder leurs impacts en termes de santé publique. En effet, dans [14], les auteurs ont étudié le lien entre engorgement des voies de circulation et santé des nouveaux-nés. Les résultats sont stupéfiants et montrent que les familles vivant à proximité de péages fluides voient un taux de naissance prématurée moindre de 10,8% ainsi qu’un taux de naissance d’enfants en sous-poids plus bas de 11,8%. Les causes exactes de cette baisse ne sont pas explicitées cependant les chiffres indiquent un lien clair entre santé des nouveaux-nés et embouteillages.

L’autre dimension à analyser quand on parle de santé publique tourne autour des accidents de la route. Dans [15], les auteurs étudient ce lien et concluent que plus les usagers passent de temps dans les bouchons, plus ils ont d’accidents. Cependant, ces accidents sont en moyenne moins grave. Ainsi, l’augmentation du nombre d’embouteillage réduit le nombre d’accidents provoquant des blessures corporelles mais augmente le nombre d’accidents sans gravité (communément appelés “accrochages”).

Ainsi, il est clair que les embouteillages ont de nombreuses conséquences dans des domaines divers : augmentation des émissions de gaz à effet de serre, diminution de la production économique, augmentation du stress et de l’agressivité, impacts sur la santé infantile … La fluidification du trafic apparaît donc comme un enjeu de premier plan notamment pour les acteurs institutionnels.

Solutions existantes

Solutions naïves

Usagers et autorités ont développé des solutions simples pour éviter les problèmes liés au trafic. Du côté des utilisateurs, une action simple est de s’adapter au trafic par habitude ou suite à l’écoute des annonces “d’info trafic” des radios locales ou spécialisées, en changeant son heure de départ ou son itinéraire. En complément, l’utilisation d’un GPS permet aux conducteurs

- de connaître en temps réel l’état du trafic (que ce soit un GPS collaboratif comme Waze ou non collaboratif);

- d’observer différents itinéraires pour une même destinations;

- d’adapter son parcours instantanément grâce à des itinéraires alternatifs.

Du côté des autorités, ce sont les infrastructures qui sont au centre des premières solutions.

On peut par exemple notamment citer les problèmes liés :

- au choix de l’intersection (feu tricolore, stop, …) [16];

- à la coordination des intersections d’un même quartier (timing des feux, …) [17];

- à la modification de la voirie (création de voies, agrandissements de voies existantes) [18].

De plus, une certaine dynamique est imputée à ces mêmes infrastructures : gérer le trafic en temps réel. Ainsi, les différentes voies d’un même axe peuvent être affectées en fonction des heures (exemple d’une route à 3 voies dont la voie centrale peut être affectée à un sens le matin, et à l’autre le soir) [19]. De même, le trafic peut être régulé dans certaines zones, en fonction de l’usager, grâce à des péages urbains ou des zones réservées aux résidents [20].

Solutions complexes et innovantes

Cependant, les solutions basiques ne permettent pas à elles seules de répondre aux problèmes créés par la densité du trafic routier. Des solutions plus complexes ont donc été implémentées.

Les usagers ont désormais à leur disposition une prévision à court terme de l’état du trafic. Par exemple, Grenoble Traffic Lab [21] travaille actuellement sur un modèle mathématique anticipant la circulation dans certaines zones urbaines afin de transmettre l’information aux usagers, voire d’adapter les infrastructures de manière dynamique.

De plus, de nouveaux algorithmes partagés viennent supporter les utilisateurs. Ceux-ci routent les conducteurs indépendamment les uns des autres, de manière à minimiser l’occurrence de bouchon au global [22].

Enfin, l’essor de la voiture autonome vient aider l’usager. Celle-ci s’adapte au trafic en temps réel (adaptation de la vitesse aux circonstances, choix du meilleur parcours) et évite des incidents que l’on pourrait imputer aux conducteurs [23].

De même, les autorités sont désormais épaulées par des outils complexes plus efficaces. Au niveau du centre de gestion de la voirie, de nouveaux algorithmes d’optimisation du fonctionnement des feux émergent. Ceux-ci reposent sur un calcul centralisé des séquences et durées des feux d’un même réseau. Ces algorithmes sont basés sur des données collectées instantanément à l’aide de capteurs. Par exemple, l’algorithme TAPIOCA ([24], [25]) a pour but de maximiser le nombre de feux verts croisés par un usager dans une même série.

De plus, certaines grandes villes souhaitent désormais modifier l’occupation de la voirie et ainsi améliorer le transport de marchandises et la livraison dans les zones urbaines. Une solution apportée à ce problème est celle des entrepôts à camions en bordure des agglomérations, comme celui de la “Chapelle internationale” au nord de Paris.

Conclusion

Au premier abord, nous nous sommes penchés sur le problème du trafic routier car nous considérions que cela menait à une perte de temps conséquente et générait un stress important (venant notamment de la peur d’arriver en retard). Nous n’avions pas du tout pris en compte les dimensions écologiques ou économiques de ce problème. Ceci nous a permis de nous rassurer quant à l’importance du problème à traiter.

D’instinct, nous pensions que le problème de circulation venait des feux tricolores. Or, après plusieurs recherches sur différentes sources telles que les articles de presse ou les articles scientifiques, nous avons pu élargir notre point de vue. En effet, nous avons défini trois grandes sources : les conditions extérieures, la façon de conduire des usagers et l’état de l’infrastructure. D’ailleurs c’est sur cela que se base les solutions que nous avons étudiées.

Nous avions donc identifié comme première solution les feux de signalisation présents aux croisements des voies de circulation, et souhaitions travailler à ce niveau pour permettre de fluidifier le trafic routier. Cependant, nous avons découvert que des solutions externes aux infrastructures existaient et impliquaient des méthodes collaboratives de réduction des embouteillages.

Suite à ce travail, nous avons déterminé quelques hypothèses à vérifier lors de nos interviews sur le terrain :

- Les feux de signalisations sont-ils adaptés à la circulation ?

- Les usagers préfèrent-ils avoir un trajet stable ou plus rapide ?

- La voiture est-elle un facteur de stress pour les personnes ?

- Les personnes ont-elles l’impression de perdre leur temps en voiture ?

PARTIE 2 : MÉTHODOLOGIE DE L’ÉTUDE TERRAIN

Préparation de l’étude terrain

Organisation

Nous avons réalisé en parallèle, la préparation de l’étude terrain et l’état de l’art. Celui-ci a permis de faire ressortir de nouvelles idées et de nouvelles pistes de réflexion pour notre étude terrain, et de découvrir de nouvelles parties prenantes.

Afin de réaliser les interviews, nous avons décidé de scinder l’équipe suivant les différentes parties prenantes.

Ainsi, nous avons mis en place un Trello pour gérer l’équipe. Cet outil de gestion de projet permet :

- de créer des tâches (avec des dates butoires, des documents joints);

- de gérer l’avancement de ces tâches;

- d’assigner des personnes à ces tâches.

Celui-ci va nous permettre de segmenter le travail et de répartir les tâches entre les membres de l’équipe.

Segmentation des parties prenantes

Avant de réaliser l’étude terrain, nous avons listé les différentes parties prenantes :

- acteurs institutionnels (Etat, collectivités territoriales …) en particulier la mairie;

- organisations dont le fonctionnement se base ou nécessite une utilisation relativement importante du réseau routier (entreprises de transports en commun, …);

- usagers de la route. Ceux-ci peuvent faire des déplacements d’ordre professionnel (artisans, chauffeurs de taxis, chauffeurs privés de type Uber ou particuliers sur leur trajet domicile-travail…) ou personnels. De plus ceux-ci peuvent être motorisés ou non.

Interviews et visions personnelles

Méthode d’interview

Nous utiliserons la méthode définie dans [26]. Dans les grandes lignes, nous allons mener des entretiens individuels semi-directifs basés sur des questions ouvertes et sur le système de relance détaillé dans le document. Les entretiens auront pour objectif de vérifier les hypothèses détaillées dans la conclusion de l’état de l’art. Plus particulièrement, l’objectif est de mettre en lumière les éléments dont les interviewés sont témoins ainsi que les mécanismes de prises de décision ainsi que les justifications qu’ils donnent à leurs actions. Nous partons du principe que les interviewés sont les experts de leur quotidien [27].

Interviews quantitatives

Des interviews quantitatives vont être menées auprès des particuliers motorisés, c’est-à-dire des conducteurs de voiture. Ces interviews vont permettre de réaliser des statistiques et faire ressortir les problèmes communs et réguliers de ces utilisateurs. [28]

Nous comptons interroger plusieurs personnes différentes :

- étudiants d’IMT Atlantique, cela va permettre d’obtenir rapidement des avis, le contact étant très facile et instantané;

- étudiants d’autres écoles de Brest, ces profils sont intéressants de par leur connaissance du centre ville de Brest. Il est également très facile de les contacter;

- une personne qui travaille sur le technopôle chez Dassault Systèmes. Cela va permettre d’avoir le ressenti d’un employé “classique” du technopôle et le contact est facilité par l’apprentissage d’un membre de l’équipe dans cette entreprise;

- employés travaillant à la cafétéria de l’IMT Atlantique. Ce profil est particulièrement pertinent : facilité de prise de contact et réalisation de trajets quotidiens dans les environs de Brest.

Nous comptons réaliser ces interviews, la majorité du temps pendant le temps de pause de ces personnes. Par exemple, nous comptons interroger les personnes travaillant à la cafétéria pendant la période de cours des élèves, et interroger les étudiants pendant leurs pauses.

Interviews qualitatives

En plus des interviews quantitatives, nous allons réaliser des entretiens qualitatis en espérant faire ressortir des informations différentes, plus précises et techniques sur notre sujet d’étude [28]. Les interviews qualitatives ont été menées auprès des organisations, des collectivités territoriales et des professionnels motorisés.

Nous voulons interroger plusieurs personnes dont :

- un chauffeur travaillant chez Bibus (éventuellement interrogé après une phase d’observation), ce profil va potentiellement permettre de faire ressortir une problématique différente (vraisemblablement plus informée) de celle des conducteurs de voiture. Nous comptons ainsi élargir notre étude et avoir une autre vision du trafic;

- le chauffeur d’IMT Atlantique, le contact est avantagé par l’école et sa vision pourrait être intéressante puisque celui-ci roule très souvent sur l’agglomération brestoise;

- un taxi ayant exercé dans la zone brestoise, ce profil est pertinent, car le trafic urbain est son quotidien, son métier, nous pensons qu’il peut connaître d’avantage le trafic qu’un conducteur classique, nous espérons avec cet entretien obtenir de nouvelles connaissances sur le trafic brestois;

- la responsable du laboratoire innovation pour Brest de chez Bibus/RATP, elle pourra nous donner une vision globale du réseau et nous expliquer comment Bibus aborde la problématique de fluidification du trafic;

- un aiguilleur de feu, Il serait profitable d’interroger une telle personne car elle pourrait permettre de nous indiquer les problématiques observées sur les carrefours, intersections de la ville et nous montrer les solutions (si elles existent) déjà présentes dans la configuration des feux tricolores;

- un artisan ou livreur. De telles personnes peuvent également avoir des visions différentes et nous apporter de nouvelles informations sur le trafic urbain en général.

- le vice-président du conseil métropolitain de Brest métropole en charge des déplacements, grands projets et Rade. Il pourrait apporter une vision macro et politique sur les problèmes de trafic routier.

Nous comptons contacter toutes ces personnes par mail ou par téléphone pour fixer des rendez-vous sur leur lieux de travail lorsque celles-ci sont disponibles. Nous pourrions également réaliser ces interviews par appel vidéo ou directement au téléphone, mais nous souhaitons dans la mesure du possible rencontrer nos interlocuteurs.

Visions personnelles

Nous allons également mettre à profit nos visions individuelles sur le projet de plusieurs façon:

- par notre propre expérience de conducteur et/ou de passager;

- par une phase d’observation personnelle du trafic;

- par une phase d’immersion dans un bus durant l’heure de pointe afin de se plonger dans le trafic brestois.

Conclusion

Après la finalisation des interviews, nous allons mettre celles-ci en commun afin de faire ressortir les problèmes principaux des différents acteurs. Nous pourrons alors trier les témoignages et les faits fréquemment abordés. Nous allons aussi faire ressortir des tendances cia des statistiques basées sur les interviews quantitatives et enfin rédiger un compte rendu de cette phase d’étude. Cette méthodologie nous permettra d’interviewer un spectre très large de personnes et ainsi d’étudier globalement le sujet.

Bibliographie

[1] « Dictionnaire de poche Larousse ». Larousse, 2020.

[2] Domenech, Claire. « Le palmarès des villes les plus embouteillées en 2018 ». Capital.fr, 4 juin 2019. https://www.capital.fr/lifestyle/le-palmares-des-villes-les-plus-embouteillees-en-2018-1340634.

[3] Azalbert, Xavier« Info trafic – Météo: pagaille attendue mercredi matin sur les routes d’Ile-de-France ». FranceSoir, 6 février 2018. http://www.francesoir.fr/lifestyle-vie-quotidienne/info-trafic-meteo-bouchons-neige-verglas-embouteillages-previsions-mercredi-7-fevrier-sur-les-routes-ile-de-france-paris-autoroutes-sanef-bison-fute-paris-retards-sncf-transilien-rer.

[4] Nothias, Jean-Luc. « Comment se créent les embouteillages ? » Le Figaro.fr, 22 avril 2008. https://www.lefigaro.fr/sciences/2008/04/22/01008-20080422ARTFIG00646-comment-se-creent-les-embouteillages-.php.

[5] Dehesdin, Cécile. « Comment se forme un embouteillage ». Slate.fr, 17 avril 2010. http://www.slate.fr/story/7911/vacances-dété-comment-se-forme-un-embouteillage.

[6] Picault, Daniel« À Laon, les travaux sur la route de Besny dérangent ». Journal L’Union abonné, 7 août 2019. https://abonne.lunion.fr/id84967/article/2019-08-07/laon-les-travaux-sur-la-route-de-besny-derangent.

[7] Philippe, Edouard. « Permission de voirie pour travaux ». Consulté le 15 octobre 2019. https://www.service-public.fr/professionnels-entreprises/vosdroits/F23509.

[8] Deluzarche, Céline. « Transport et CO2 : quelle part des émissions ? » Futura. Consulté le 15 octobre 2019. https://www.futura-sciences.com/planete/questions-reponses/pollution-transport-co2-part-emissions-1017/.

[9] Arnott, Richard, et Kenneth Small. « The Economics of Traffic Congestion ». American Scientist 82, no 5 (septembre 1994): 46‑55.

[10] Barth, Matthew, et Kanok Boriboonsomsin. « Real-World CO2 Impacts of Traffic Congestion ». Transportation Research Record, s. d., 24.

[11] Goodwin, Phil. « The Economic Costs of Road Traffic Congestion ». Rail Freight Group, 2004, 26.

[12] Hennessy, Dwight A, et David L Wiesenthal. « Traffic Congestion, Driver Stress, and Driver Aggression ». Aggressive Behavior 25, no 6 (1999): 17.

[13] Stokols, Daniel, Raymond W. Novaco, Jeannette Stokols, et Joan Campbell. « Traffic Congestion, Type A Behavior, and Stress. » Journal of Applied Psychology 63, no 4 (1978): 467‑80. https://doi.org/10.1037/0021-9010.63.4.467.

[14] Currie, Janet, et Reed Walker. « Traffic Congestion and Infant Health Evidence from E-ZPASS ». American Economic Journal: Applied Economics, American Economic Association 3, no 1 (2011): 65_90.

[15] Quddus, Mohammed, Chao Wang, et Stephen Ison. « Road Traffic Congestion and Crash Severity: Econometric Analysis Using Ordered Response Models ». Journal of Transportation Engineering 136, no 5 (2010). https://core.ac.uk/download/pdf/2744184.pdf.

[16] « Congestion routière : comment désengorger le trafic ? – 40 Millions d’automobilistes ». Consulté le 6 octobre 2019. https://www.40millionsdautomobilistes.com/developpement-durable/congestion-routiere-comment-desengorger-le-trafic/.

[17] « Comment gérer la circulation sur un carrefour ? » Consulté le 15 octobre 2019. http://www.lacroix-city.com/fr/france/solutions/en-centre-ville/circulation-sur-un-carrefour/.

[18] « Comment coordonner les carrefours d’un quartier ou d’une ville ? » Consulté le 15 octobre 2019. http://www.lacroix-city.com/fr/france/solutions/en-centre-ville/coordination-de-carrefour/.

[19] « Comment gérer l’affectation dynamique des voies pour créer un trafic pendulaire ? » Consulté le 14 octobre 2019. http://www.lacroix-city.com/fr/france/solutions/sur-les-grands-axes-routiers/gestion-dun-trafic-pendulaire/.

[20] « Système de transport intelligent ». In Wikipédia, 29 septembre 2019. https://fr.wikipedia.org/w/index.php?title=Syst%C3%A8me_de_transport_intelligent&oldid=163102390.

[21] « Des routes intelligentes : régulation, aménagement et information ». Permis à Points (blog). Consulté le 6 octobre 2019. https://www.permisapoints.fr/technologie/routes-intelligentes-regulation-amenagement-information-170828.

[22] « Toward V2I communication technology-based solution for reducing road traffic congestion in smart cities – IEEE Conference Publication ». Consulté le 14 octobre 2019. https://ieeexplore.ieee.org/document/7238584.

[23] Perrin, Brice. « Bientôt la fin des bouchons sur la route ? » Autojournal.fr, juillet 2017. https://news.autojournal.fr/news/1518441/Route-ville-bouchon-embouteillage-infrastructures.

[24] Faye, Sébastien. « Contrôle et gestion du trafic routier urbain par un réseau de capteurs sans fil », s. d., 183.

[25] « TAPIOCA – Intelligent Transportation Systems ». Sébastien Faye (blog). Consulté le 15 octobre 2019. http://www.sfaye.com/tapioca/.

[26] Boutet-Diéye, Annabelle, Karine Roudaut, et Laurent Brisson. « L’entretien comme technique de collecte de données ». IMT Atlantique. Consulté le 15 octobre 2019. https://moodle.imt-atlantique.fr/pluginfile.php/26153/mod_resource/content/1/m%C3%A9thode%20de%20lentretien_f%C3%A9vrier15.pdf.

[27] Boutet-Diéye, Annabelle. « Initiation à la sociologie des usages des objets et services numériques ». IMT Atlantique. Consulté le 15 octobre 2019. https://moodle.imt-atlantique.fr/pluginfile.php/26129/mod_resource/content/1/cours_sociologie%20des%20usages_sept2018.pdf.

[28] « Etude Qualitative ou Quantitative – Quelles Différences ? » Scribbr, 5 mars 2018. https://www.scribbr.fr/memoire/recherche-qualitative-ou-quantitative-quelles-differences/.

COOCOPARK – Rapport de méthodologie

Auteurs : BOUSSARD Tristan, LANTRIN Julien, PREVOST Matthias, RUNACHER Oscar

Dans le but de mieux comprendre la problématique du stationnement en milieu urbain, nous allons réaliser une étude de terrain. Pour ce faire, nous allons entrer en contact avec différents acteurs qui gravitent autour du problème soulevé. Les premiers concernés sont les utilisateurs qui sont parfois confrontés à de longues minutes de recherche d’une place de parking. En outre, il semble intéressant d’interviewer les concepteurs de l’aménagement urbains : ceux qui ont le pouvoir de mettre en place des solutions au problème évoqué. Par ailleurs, les contrôleurs de stationnement peuvent être des témoins pertinents pour notre étude. Ils sont ceux qui paraissent le mieux immergés au coeur de la problématique puisqu’ils observent les comportement des voitures dans la rue tout au long de leurs journées. Enfin, contacter des services alternatifs à la voiture personnelle est également pertinent puisque qu’ils contribuent à l’amélioration de la fluidité du réseau urbain.

Nous reviendrons en détails plus tard sur chaque cas particulier, néanmoins dans notre cas les interviews, qu’elles soient brèves ou qualitatives, seront privilégiées. L’immersion ne paraît pas pertinente puisqu’elle demande énormément de temps pour très peu d’informations recueillies. Dans notre cas, il est très difficile d’identifier avec certitude qu’une voiture se trouve en recherche de place ou pas. Par conséquence, la méthode d’interviews induit une interaction privilégiée en physique. Néanmoins, dans le cas où l’acteur aurait un temps limité à nous consacrer, nous communiquerons via téléphone.

COOCOPARK – État de l’art sur l’optimisation du stationnement en milieu urbain

Auteurs : BOUSSARD Tristan, LANTRIN Julien, PREVOST Matthias, RUNACHER Oscar

Dans le cadre de notre TAF CoOC (Conception d’Objets Connectés) et de notre Projet Fil Rouge nous devons réaliser le prototype d’un objet communicant qui répond à un besoin utilisateur. Dans le cas de notre groupe nous avons décidé de nous intéresser aux problématiques de stationnement en milieu urbain. En effet, les problèmes de stationnement sont fréquents surtout dans les métropoles et leurs centres-villes ainsi que dans les quartiers résidentiels à la fin des journées de travail. Ces problèmes de stationnement sont non seulement une gêne pour les particuliers circulant en voiture mais ont également un gros impact sur les émissions de dioxyde de carbone du fait de la consommation de carburant liée à la recherche d’une place à “l’aveugle”.

Comment simplifier la recherche de place de parking chez les automobilistes ? Comment réduire ce temps de recherches et éviter de “tourner en rond” ? Peut on utiliser les technologies de l’IoT pour fluidifier les transports des centre-villes ?

Pour répondre à ces questions, nous avons réalisé une étude de l’état de l’art sur ces problématiques.

Nous allons donc vous présenter ici un résumé de nos recherches et comment elles s’inscrivent dans le cadre de notre projet, notamment quant à la faisabilité des solutions proposées.

SmartSéc – État de l’art et methodologie terrain

Partie 1: État de l’art

Introduction

L’homme a commencé à contrôler la nature, les animaux et la végétation en général au cours d’un processus appelé la Première Révolution Agricole, un événement qui allait apporter de nombreux changements dans sa vie quotidienne. Depuis lors, la chasse a été de plus en plus sous-estimée, car l’obtention de nourriture n’impliquait pas un déplacement constant. Ainsi, les sociétés humaines sont devenues permanentes et dépendantes principalement de la gestion et du contrôle de cultures spécifiques pour assurer leur subsistance (MAZOYER, ROUDART, 2009).

Depuis le XVIIIe siècle, l’agriculture est devenue de plus en plus raffinée et intensive dans l’utilisation des ressources naturelles, avec l’avènement de la deuxième révolution agricole, caractérisée par une production et une exploitation accrues des terres par une petite partie de la population (BAIROCH, 1989).

Le progrès technologique dans le secteur agricole