Développement d’une borne d’arcade

Bonjour à tous !

Nous avons aujourd’hui le plaisir de vous présenter la construction d’une borne d’arcade. C’est un projet que nous avons mené dans le cadre du Codev (projet Conception et Développement) en 1ère année du cursus ingénieur d’IMT Atlantique.

Commençons par regarder cette petite vidéo qui en quelques secondes vous montre le système en pleine utilisation par un des groupes d’enfants de l’Amicale Laïque de Plouzané à qui nous avons fait la démonstration.

Si cela vous intéresse d’en savoir un petit peu plus sur la construction de cette borne d’arcade, poursuivez votre lecture.

Résumé :

Alors que fait cette borne ? Et bien en plus de la structure et des jeux qu’elle fait fonctionner, nous voulions lui apporter des caractéristiques supplémentaires et ainsi créer un objet original et divertissant.

La première fonctionnalité qui la rend unique est la détection de badge. Le joueur peut avec n’importe quel badge RFID se connecter à la borne d’arcade et avoir son propre compte ! Nous pouvons donc nous connecter avec le badge de l’école. La seconde fonctionnalité découle alors de la première : avoir un compte personnel oui, mais où vont nos données ? Nous avons décidé de stocker toutes les données des joueurs sur une base de données SQL. Ainsi dès qu’un jeu se termine, les scores sont directement envoyés, les classements se mettent à jour, les statistiques s’affinent. Et pour voir tout cela, nous avons finalement développé un site internet via HTML, CSS et PHP. Nous avons eu la chance d’être hébergés par le RESEL (Réseau des Elèves). Nous pouvions alors en nous connectant via shh et avec un FTP comme Filezilla créer le site où tous les joueurs se retrouveraient pour découvrir leurs performances ainsi que celles de leurs camarades. A l’heure actuelle, vous pouvez encore vous connecter sur https://arcade.codev.resel.fr/ nous espérons que cela restera encore possible pour les années futures. Le cas échéant, merci d’apporter une modification à ce papier afin d’adresser correctement notre site.

Commençons par vous donner quelques photos de la conception purement matérielle de la borne :

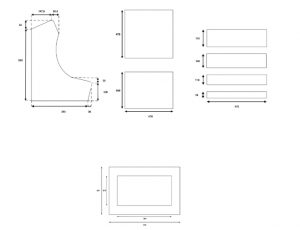

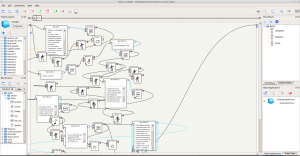

Tout d’abord, voyons le plan que nous avons dessiné pour conceptualiser le système :

Voyons maintenant quelques étapes de la construction :

Et le résultat est là comme vous avez pu le constater sur la vidéo de présentation.

Pour les plus curieux, on poursuit avec la partie électronique à l’intérieur de la borne !

On y retrouve de nombreux éléments :

- Les deux cartes qui centralisent les connections des 2 joysticks et des 15 boutons

- Un hub USB pour gérer tous nos périphériques

- Deux cartes Arduino, une pour executer les codes de RFID… et l’autre pour le côté esthétique avec les nombreuses animations lumineuses qu’elle contient.

- Une carte mère et un écran, récupérés sur un ordinateur qui devait finir à la casse !

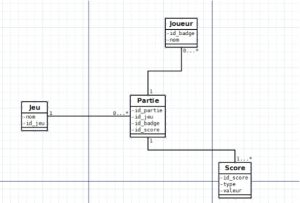

Finissons par aborder la communication entre les différents éléments de la borne. Voyons tout d’abord quel est le petit diagramme SQL que nous utilisons pour structurer notre base de données :

Conclusion : Voilà, la présentation de notre borne d’arcade touche à sa fin, nous espérons que vous aurez pu comprendre son fonctionnement. Comme promis, vous pouvez retrouver tous les codes utilisés, notre rapport détaillé et quelques vidéos de démonstration sur notre espace cloud dont le lien de téléchargement est le suivant : https://cloud.imt-atlantique.fr/index.php/s/8jxarR2xwoFzRgT/download

Allez ensuite dans le dossier Telefab et trouvez votre bonheur 🙂

Merci d’avoir pris le temps de nous lire.

Thomas Claudet pour l’équipe Codev (Julien Aboudaram, Matthias Prevost, Julien Lantrin, Thomas Claudet).

Organisation d’un événement permettant la découverte de la programmation avec des Drones

Lors de notre projet, nous avons conçu un événement permettant une entrée en matière en termes de programmation pour un public à partir du collège.

Cet événement se décomposera en 3 parties et est organisé avec des drones Parrot Mambo Fly de chez Parrot®.

Tout d’abord, le public sera accueilli au sein de l’école par une démonstration de vol autonome de drones en flottille. Pour réaliser cela, nous avons implémenté un programme python à l’aide d’une librairie dédiée au pilotage des drones Parrot® : pyparrot (https://pyparrot.readthedocs.io/en/latest/installation.html). L’objectif est d’introduire le principe de la programmation : les drones effectueront une chorégraphie sans aucune intervention extérieure durant leur représentation avec comme seul contrôle la liaison Bluetooth qui les relie à un ordinateur.

Figure 1 : positionnement des drones pour la chorégraphie

Après cela, nous permettrons au public de prendre en main les drones lors d’une course. L’objectif est de leur faire découvrir les possibilités de pilotage et de commande qui s’offre à eux. Cette partie permettra de rendre l’événement plus ludique et festif également. Nous avons réalisé les différents obstacles à l’aide de matériaux de récupérations ainsi que de l’imprimante laser du FabLab. Lors de la course les drones seront contrôlés par les participants à l’aide de manettes. Les manettes et les drones sont connectés par Bluetooth par l’intermédiaire d’un téléphone ayant l’application FreeFlightMini. Une caméra sera montée sur les drones et son image sera visible par les participants sur le téléphone. Cette liaison s’effectue en wifi.

Figure 2 : photo des différents outils de ce projet (drone Mambo Parrot, mannette de commande Flypad, caméra, casque de réalité virtuelle). |

Figure 3 : exemple d’obstacle ainsi que système de fixation

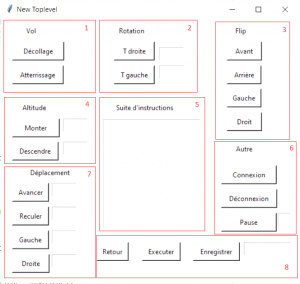

L’événement se clôturera par une initiation à la programmation à proprement parler. Il sera proposé aux participants de programmer le vol d’un drone à l’aide de l’interface que nous avons mise en place. L’objectif est de permettre à une personne ne connaissant pas les rudiments de la programmation de pouvoir réaliser l’activité. L’interface reprend les commandes élémentaires d’un drone elle a été implémentée en Python à l’aide de la librairie Thinker.

Figure 4 : Photo de l’interface de code qui sera proposé aux participants

Enfin, cet événement doit être organisable par n’importe quel membre du personnel de l’école ayant quelques rudiments en programmation. Nous avons donc mis en place un grand nombre de notices ainsi que d’explication permettant à chaque intervenant potentiel d’organiser et de saisir le concept de son intervention. Nous fournissons également les codes de nos programmes (vol autonome et IHM) ainsi que les conseils d’organisations (https://cloud.imt-atlantique.fr/index.php/s/RP2n4S4cck8mCy6). L’événement est conçu pour avoir lieu au sein de l’école.

En conclusion, nous pouvons dire que l’objectif de cet événement qui est de permettre une introduction ludique dès le collège aux notions de programmation et d’autonomie semble atteint. Reste néanmoins à le tester pour l’améliorer avec les retours tirés de ces expériences.

BENNINI Victor, LEWONCZUK Louise, PERIER Alexandre

Projet CODEV Course de Drones

Système d’arrosage automatique

Nous sommes deux étudiant à l’IUT (Institut Universitaire de Technologie) et nous avons fait notre stage de fin d’étude à l’IMT Atlantique au sein de Fablab.

nos objectifs du stage :

- créer des fiches techniques pour plusieurs capteurs utilisés dans le projet.

- réaliser un système d’arrosage automatique.

- contrôler le système à distance.

Création du fiche techniques:

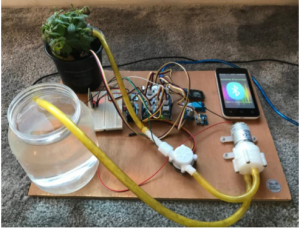

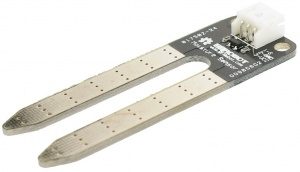

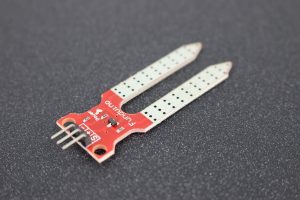

Nous avons reçu un colis qui contient « smart plant care Kit »et deux capteurs supplémentaires d’humidité de terre.

Pour voir le contenu du kit, voici le manuel : http://wiki.seeedstudio.com/Grove_Smart_Plant_Care_Kit/

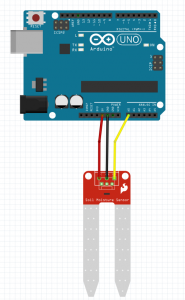

nous avons tout d’abord créé une fiche technique pour chaque capteur d’humidité de terre (un capteur Grove, GoTronic et DFRobot).

chaque fiche contient les spécifications électroniques, le branchement du capteur sur la carte Arduino UNO et un exemple simple de code.

Le but était de comparait les trois capteurs d’humidité de terre pour choisir le meilleur et de comprendre la fonctionnalité de chaque capteur.

Installation du système:

Ensuite nous avons commencé l’installation d’un système d’arrosage automatique tout d’abord par la création d’une fiche technique pour chaque capteur de système (cliquer ici pour accéder aux fiches techniques).

Puis nous avons testé un démo code fournit par Arduino (cliquer ici pour voir le démo code) pour vérifier le bon fonctionnent du système et pour bien comprendre l’algorithme de ce code et afin de créer notre propre code qui respecte les meilleures conditions d’arrosage.

Avant de commencer l’écriture de notre propre code nous avons fait une recherche sur les meilleures conditions d’arrosage pour garder plante en état parfait.

les conditions optimales pour arroser une plante :

• La majorité des plantes doit être uniformément humide, donc elle dépend d’un arrosage régulier.

• Il vaut mieux arroser rarement qu’arroser souvent mais avec peu d’eau.

• Il vaut mieux arroser tard le soir au lieu d’arroser tôt le matin, car l’eau s’évapore moins pendant le soir qu’en pleine journée.

• Il faut garder les feuilles sèches, car des feuilles mouillées devienne en générale des feuilles malades.

• If faut arroser de manière ciblée ce qui signifie que la quantité exacte d’eau atteint les racines.

• Il vaut mieux arroser autant que nécessaire et peu que possible, cela se fait grâce à un système d’arrosage automatique.

Description de l’algorithme du programme:

Un arrosage automatique sera effectué lorsque les mesures nécessaires pour l’arrosage tombent sous un seuil prédéfini respectant la météo autour du système

pour cela nous avons défini les seuils suivants (en considérant que le système sera installé à Brest) :

• Humidité de terre inférieure à 60%

• Humidité de l’air inférieure à 95%

• Température inférieure à 24 °C

• Indice UV inférieur à 2

Cliquer ici pour accéder à notre code.

Contrôle du système à distance:

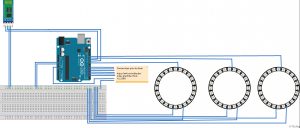

Notre étape suivante était de créer une application pour faire la connexion entre le système d’arrosage et un portable de système Android afin de contrôler l’arrosage manuellement (l’application a été créé sous « MIT App Inventor 2 ».

La connexion entre le portable et le système d’arrosage se fait grâce au module Bluetooth « HC-05 », Ce module permet d’envoyer les commandes vers le système d’arrosage et de recevoir les mesures venant de ce système et les transmettre vers le portable.(cliquer ici pour accéder à l’application )

Finalement voici une photo de notre produit final.

Voir le manuel pour plus de détails sur le branchement final du système.

Nous avons réussi à créer une fiche technique pour chaque capteur et installer un système d’arrosage automatique contrôlé par téléphone via Bluetooth.

Réalisé par:

Ali Alkhathami & Khaled Alhowas

Fiches techniques: Capteur Humidité de Terre

Le Fablab possède différents capteurs d’humidité de terre. Ce sont des capteurs analogiques et peuvent tous être alimentés en 3.5V ou 5V.

-

Condition Min Max Unité Tension 3,3 5 V Courant 0 35 mA Valeur de sortie Le capteur dans un sol sec 0 300 Le capteur dans un sol mouillé 300 700 Le capteur dans l’eau 700 950

Code d'Exemple pour afficher la valeur d'humidité

int MoisturePin = A1;

int MoistureValue = 0;

void setup() {

Serial.begin(9600);

}

void loop() {

// read the value from the Moistur sensor:

MoistureValue = analogRead(MoisturePin);

Serial.print("Moisture = " );

Serial.println(MoistureValue);

delay(1000);

}

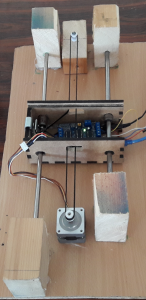

Réalisation d’une brodeuse numérique à partir d’une machine à coudre

Le but de ce projet est de créer un module sur une machine à coudre afin de la transformer en brodeuse numérique. Ce module peut s’ajouter et s’enlever de la machine afin qu’elle puisse garder sa fonction première. Notre travail a donc premièrement été de construire la partie physique du module.

Le tambour, qui permet de tendre le tissu à broder, est relié à un rail denté. Celui-ci est entraîné en translation par un moteur relié à un pignon. Les trois autres pignons permettent au rail de tenir sa trajectoire. Les pignons et le rail reposent sur une plateforme en bois qui est la partie supérieure d’un boîtier.

Deux tiges métalliques passant dans des roulements à billes traversent ce boîtier. Une courroie est reliée au moteur et permet le déplacement selon la direction perpendiculaire à celle du rail denté. Ce système est contraint à beaucoup moins de frottement que celui à base de rouages et d’une crémaillère en bois, il est donc plus facile pour le moteur d’entraîner le boîtier. Le boîtier abrite la carte Arduino qui est reliée aux moteurs.

La seconde partie du projet a été de convertir une image numérique en commandes pour les moteurs. Nous avons tout d’abord téléversé sur la carte Arduino un code qui permet d’interpréter un G-code, et donc de transformer ce Gcode en commande de rotation des moteurs. Ce code est commun à n’importe quel motif à broder. Il nous a alors fallu convertir le motif à broder en G-code et envoyer ce code à la carte Arduino. Nous pouvons faire cette conversion à l’aide du logiciel Inkscape. Pour ce faire, un certain nombre d’étapes sont à suivre :

- Il faut effectuer une symétrie centrale sur l’image du motif à broder, car le G-code obtenu est celui dans le cas où l’aiguille de la machine à coudre se déplace, or dans notre cas c’est le module qui se déplace tandis que l’aiguille garde une position fixe.

- Il faut choisir des « Points d’orientation », c’est-à-dire fixer un repère sur l’image afin de s’assurer que les déplacements vont s’effectuer dans le sens voulu et à partir du point de départ voulu. Ils servent aussi à gérer les différentes transformations de l’image (symétrie, translations, etc…).

- Une fois cette étape réalisée, Inkscape possède l’outil « Objet en chemin » qui permet de préparer l’utilisation de Gcodetools en posant le chemin à suivre.

- Enfin il faut utiliser « Chemins vers G-code » qui convertit effectivement le chemin calculé en la suite de commandes voulues. Des flèches indiquent le chemin tracé.

Un logiciel permet ensuite d’envoyer le fichier vers la carte Arduino, et les moteurs réagissent instantanément aux commandes reçues.

Elodie Derringer, Charles Rivière et Alexandre Ly

Code téléversé sur la carte Arduino

#code pour une découpeuse laser, l'axe z ne sert à rien.

#include <Servo.h>

#include <AFMotor.h>

#define LINE_BUFFER_LENGTH 512

char STEP = MICROSTEP ;

// Servo position for Up and Down

const int penZUp = 115;

const int penZDown = 83;

// Servo on PWM pin 10

const int penServoPin =10 ;

// Should be right for DVD steppers, but is not too important here

const int stepsPerRevolution = 200;

// create servo object to control a servo

Servo penServo;

// Initialize steppers for X- and Y-axis using this Arduino pins for the L293D H-bridge

AF_Stepper myStepperY(stepsPerRevolution,2);

AF_Stepper myStepperX(stepsPerRevolution,1);

/* Structures, global variables */

struct point {

float x;

float y;

float z;

};

// Current position of plothead

struct point actuatorPos;

// Drawing settings, should be OK

float StepInc = 1;

int StepDelay = 0;

int LineDelay =0;

int penDelay = 50;

// Motor steps to go 1 millimeter.

// Use test sketch to go 100 steps. Measure the length of line.

// Calculate steps per mm. Enter here.

float StepsPerMillimeterX = 100.0;

float StepsPerMillimeterY = 100.0;

// Drawing robot limits, in mm

// OK to start with. Could go up to 50 mm if calibrated well.

float Xmin = 0;

float Xmax = 40;

float Ymin = 0;

float Ymax = 40;

float Zmin = 0;

float Zmax = 1;

float Xpos = Xmin;

float Ypos = Ymin;

float Zpos = Zmax;

// Set to true to get debug output.

boolean verbose = false;

// Needs to interpret

// G1 for moving

// G4 P300 (wait 150ms)

// M300 S30 (pen down)

// M300 S50 (pen up)

// Discard anything with a (

// Discard any other command!

/**********************

* void setup() - Initialisations

***********************/

void setup() {

// Setup

Serial.begin( 9600 );

penServo.attach(penServoPin);

penServo.write(penZUp);

delay(100);

// Decrease if necessary

myStepperX.setSpeed(1000);

myStepperY.setSpeed(1000);

// Set & move to initial default position

// TBD

// Notifications!!!

Serial.println("Mini CNC Plotter alive and kicking!");

Serial.print("X range is from ");

Serial.print(Xmin);

Serial.print(" to ");

Serial.print(Xmax);

Serial.println(" mm.");

Serial.print("Y range is from ");

Serial.print(Ymin);

Serial.print(" to ");

Serial.print(Ymax);

Serial.println(" mm.");

}

/**********************

* void loop() - Main loop

***********************/

void loop()

{

delay(100);

char line[ LINE_BUFFER_LENGTH ];

char c;

int lineIndex;

bool lineIsComment, lineSemiColon;

lineIndex = 0;

lineSemiColon = false;

lineIsComment = false;

while (1) {

// Serial reception - Mostly from Grbl, added semicolon support

while ( Serial.available()>0 ) {

c = Serial.read();

if (( c == '\n') || (c == '\r') ) { // End of line reached

if ( lineIndex > 0 ) { // Line is complete. Then execute!

line[ lineIndex ] = '\0'; // Terminate string

if (verbose) {

Serial.print( "Received : ");

Serial.println( line );

}

processIncomingLine( line, lineIndex );

lineIndex = 0;

}

else {

// Empty or comment line. Skip block.

}

lineIsComment = false;

lineSemiColon = false;

Serial.println("ok");

}

else {

if ( (lineIsComment) || (lineSemiColon) ) { // Throw away all comment characters

if ( c == ')' ) lineIsComment = false; // End of comment. Resume line.

}

else {

if ( c <= ' ' ) { // Throw away whitepace and control characters

}

else if ( c == '/' ) { // Block delete not supported. Ignore character.

}

else if ( c == '(' ) { // Enable comments flag and ignore all characters until ')' or EOL.

lineIsComment = true;

}

else if ( c == ';' ) {

lineSemiColon = true;

}

else if ( lineIndex >= LINE_BUFFER_LENGTH-1 ) {

Serial.println( "ERROR - lineBuffer overflow" );

lineIsComment = false;

lineSemiColon = false;

}

else if ( c >= 'a' && c <= 'z' ) { // Upcase lowercase

line[ lineIndex++ ] = c-'a'+'A';

}

else {

line[ lineIndex++ ] = c;

}

}

}

}

}

}

void processIncomingLine( char* line, int charNB ) {

int currentIndex = 0;

char buffer[ 64 ]; // Hope that 64 is enough for 1 parameter

struct point newPos;

newPos.x = 0.0;

newPos.y = 0.0;

// Needs to interpret

// G1 for moving

// G4 P300 (wait 150ms)

// G1 X60 Y30

// G1 X30 Y50

// M300 S30 (pen down)

// M300 S50 (pen up)

// Discard anything with a (

// Discard any other command!

while( currentIndex < charNB ) {

switch ( line[ currentIndex++ ] ) { // Select command, if any

case 'U':

penUp();

break;

case 'D':

penDown();

break;

case 'G':

buffer[0] = line[ currentIndex++ ]; // /!\ Dirty - Only works with 2 digit commands

// buffer[1] = line[ currentIndex++ ];

// buffer[2] = '\0';

buffer[1] = '\0';

switch ( atoi( buffer ) ){ // Select G command

case 0: // G00 & G01 - Movement or fast movement. Same here

case 1:

// /!\ Dirty - Suppose that X is before Y

char* indexX = strchr( line+currentIndex, 'X' ); // Get X/Y position in the string (if any)

char* indexY = strchr( line+currentIndex, 'Y' );

if ( indexY <= 0 ) {

newPos.x = atof( indexX + 1);

newPos.y = actuatorPos.y;

}

else if ( indexX <= 0 ) {

newPos.y = atof( indexY + 1);

newPos.x = actuatorPos.x;

}

else {

newPos.y = atof( indexY + 1);

indexY = '\0';

newPos.x = atof( indexX + 1);

}

drawLine(newPos.x, newPos.y );

// Serial.println("ok");

actuatorPos.x = newPos.x;

actuatorPos.y = newPos.y;

break;

}

break;

case 'M':

buffer[0] = line[ currentIndex++ ]; // /!\ Dirty - Only works with 3 digit commands

buffer[1] = line[ currentIndex++ ];

buffer[2] = line[ currentIndex++ ];

buffer[3] = '\0';

switch ( atoi( buffer ) ){

case 300:

{

char* indexS = strchr( line+currentIndex, 'S' );

float Spos = atof( indexS + 1);

// Serial.println("ok");

if (Spos == 30) {

penDown();

}

if (Spos == 50) {

penUp();

}

break;

}

case 114: // M114 - Repport position

Serial.print( "Absolute position : X = " );

Serial.print( actuatorPos.x );

Serial.print( " - Y = " );

Serial.println( actuatorPos.y );

break;

default:

Serial.print( "Command not recognized : M");

Serial.println( buffer );

}

}

}

}

/*********************************

* Draw a line from (x0;y0) to (x1;y1).

* int (x1;y1) : Starting coordinates

* int (x2;y2) : Ending coordinates

**********************************/

void drawLine(float x1, float y1) {

if (verbose)

{

Serial.print("fx1, fy1: ");

Serial.print(x1);

Serial.print(",");

Serial.print(y1);

Serial.println("");

}

// Bring instructions within limits

if (x1 >= Xmax) {

x1 = Xmax;

}

if (x1 <= Xmin) {

x1 = Xmin;

}

if (y1 >= Ymax) {

y1 = Ymax;

}

if (y1 <= Ymin) {

y1 = Ymin;

}

if (verbose)

{

Serial.print("Xpos, Ypos: ");

Serial.print(Xpos);

Serial.print(",");

Serial.print(Ypos);

Serial.println("");

}

if (verbose)

{

Serial.print("x1, y1: ");

Serial.print(x1);

Serial.print(",");

Serial.print(y1);

Serial.println("");

}

// Convert coordinates to steps

x1 = (int)(x1*StepsPerMillimeterX);

y1 = (int)(y1*StepsPerMillimeterY);

float x0 = Xpos;

float y0 = Ypos;

// Let's find out the change for the coordinates

long dx = abs(x1-x0);

long dy = abs(y1-y0);

int sx = x0<x1 ? StepInc : -StepInc;

int sy = y0<y1 ? StepInc : -StepInc;

long i;

long over = 0;

if (dx > dy) {

for (i=0; i<dx; ++i) {

myStepperX.onestep(sx,STEP);

over+=dy;

if (over>=dx) {

over-=dx;

myStepperY.onestep(sy,STEP);

}

delay(StepDelay);

}

}

else {

for (i=0; i<dy; ++i) {

myStepperY.onestep(sy,STEP);

over+=dx;

if (over>=dy) {

over-=dy;

myStepperX.onestep(sx,STEP);

}

delay(StepDelay);

}

}

if (verbose)

{

Serial.print("dx, dy:");

Serial.print(dx);

Serial.print(",");

Serial.print(dy);

Serial.println("");

}

if (verbose)

{

Serial.print("Going to (");

Serial.print(x0);

Serial.print(",");

Serial.print(y0);

Serial.println(")");

}

// Delay before any next lines are submitted

delay(LineDelay);

// Update the positions

Xpos = x1;

Ypos = y1;

}

// Raises pen

void penUp() {

penServo.write(penZUp);

delay(penDelay);

Zpos=Zmax;

digitalWrite(15, LOW);

digitalWrite(16, HIGH);

if (verbose) {

Serial.println("Pen up!");

}

}

// Lowers pen

void penDown() {

penServo.write(penZDown);

delay(penDelay);

Zpos=Zmin;

digitalWrite(15, HIGH);

digitalWrite(16, LOW);

if (verbose) {

Serial.println("Pen down.");

}

}

Réparation et remise en fonctionnement d’imprimantes 3D

Dans le contexte du projet développement du deuxième semestre de la formation d’ingénieur généraliste d’IMT Atlantique, nous avons réparé puis remis en fonctionnement deux imprimantes 3D.

Ces imprimantes, commandées par la mairie de Brest, seront installées dans des lieux publiques et à destination du grand public. Ainsi il faut qu’elles soient simples d’utilisation et facilement réparables par un personnel qualifié. Elles ont fait l’objet d’une première tentative de montage il y a plusieurs années, au Fablab de l’école, mais celui-ci n’a jamais été finalisé. Depuis, elles ont été entreposées dans un coin du Fablab, et ont souffert de pillage, les utilisateurs se servant dans ses composants pour leurs activités. Notre projet se place donc dans la lignée de ce qui a été fait précédemment sur ces machines.

Les imprimantes ayant été commandées par la ville de Brest, la mairie est le client du projet. Cependant le Fablab de l’école, et ses responsables, ont été nos interlocuteurs durant le déroulé du projet. Ainsi c’est avec eux que nous avons pu définir dans un premier temps un cahier des charges. Ce document nous a permis de définir clairement les tâches à accomplir.

Nous avons commencé par démonter les deux imprimantes, afin de ne garder que leur ossature. Un inventaire détaillé des pièces présentes à pu être ainsi fait. En parallèle de cette tâche, dès qu’une pièce électronique était jugée défectueuse, nous la réparions, en utilisant le plus possible le matériel déjà existant. Une fois ces deux tâches terminées, nous nous sommes attaqués au remontage d’une première imprimante. Lors de celui-ci, nous nous sommes aperçus que les pièces supportant les moteurs souffraient d’un défaut d’impression conduisant à une déformation de celles-ci. Nous avons donc décidé de les réimprimer en utilisant les imprimantes 3D du Fablab. Cette partie a été la plus longue car nous avons été confrontés à de nombreux problèmes techniques qui nous ont empêchés d’imprimer correctement ces pièces. Nous avons donc décidé de contacter des connaissances à l’EESAB, l’UBO et aux Petits Débrouillards, afin de savoir de leur demander de l’aide sur l’impression de nos pièces. En parallèle, nous avons décidé de remonter entièrement une imprimante avec les pièces défaillantes, dans la mesure du possible, en attendant de pouvoir résoudre nos problèmes. La seconde imprimante a été remontée depuis le début, ossature comprise, afin de permettre la prise de photos pour la documentation que nous avons fourni.

Une vidéo à été réalisée lors du test de l’imprimante remontée. Elle est disponible ici : test_imprimante_3D.

Nous nous sommes de plus engagés à rédiger un manuel. Celui-ci a pour but de permettre le montage et la réparation des imprimantes. Nous sommes entre-temps tombés sur une page de wiki suffisamment complète, détaillant pas à pas les étapes du montage pour la version 2.5 des imprimantes Foldarap. Cette page de wiki est disponible sur le site du wikifab. Notre manuel de montage renvoie donc vers cette dernière page. Le reste de son contenu consiste en un inventaire complet des pièces nécessaires aux montage de l’imprimante RepRap FoldaRap 2.5, celui-ci se découpant en deux sous-parties : un inventaire des composants regroupés par catégories et un inventaire sectionné selon les différentes parties de l’imprimante. Les deux sous-inventaires avaient été rédigés en anglais pour être compréhensibles par tous les membres de l’équipe. Seul le deuxième, l’inventaire par parties, a été traduit en français dans sa quasi-totalité. Le reste du document est composé de méthodes que nous avons mises en œuvre lors du montage et de la réparation des imprimantes. Nous les avons pensé utiles pour toute personne novice dans l’utilisation des outils que nous avons pu employer.

Détection de mouvement 3D appliquée à un jeu vidéo

Notre projet [1] consiste en la création d’un système de détection de mouvements 3D appliqué à un jeu vidéo avec le mouvement de la main.

Nous avons constaté que les technologies Kinect sont couteuses et complexes pour beaucoup. Nous avons donc souhaiter dans notre projet, modéliser notre propre système de détection de mouvement. Le montage a ainsi l’avantage d’être facilement réalisable. et nous avons codé un jeu vidéo comme 1ère application de ce système.

Figure 1 – Le projet (interface du jeu vidéo à gauche et montage à droite avec la main d’un joueur)

Pour réaliser le montage [2], on a besoin de :

– 6 résistances : 3 x 220K , 3x10K

– Une carte Arduino

– 3 Pinces Crocodile

– Des files

– 3 Plaques en bois

– Feuilles Aluminium

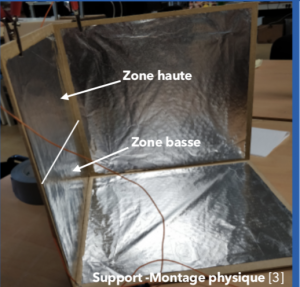

Figure 2 – Montage physique

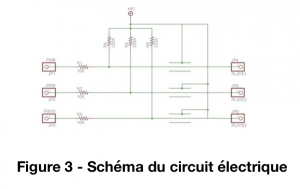

Le montage physique consiste en la réalisation du circuit suivant:

PLATE1, PLATE2, PLATE3 correspondent aux plaques de bois couvertes par le papier aluminium et connectées par les pinces crocodiles.

PIN8, PIN9, PIN10 correspondent aux portes de la cartes Arduino.

Nous constituons d’une part la partie création du système de détection de mouvement et d’autre part réalisons la conception et code du jeu vidéo.

Tout d’abord, pour le système de détection de mouvements 3D il faut réaliser le montage physique et électrique. Constitué des plaques de bois et des feuilles d’aluminum, c’est plutôt rapider de réaliser la boite [2]. Nous avons accroché les pinces crocodiles à chacune des plaques avec des files accrochés à ces pinces.

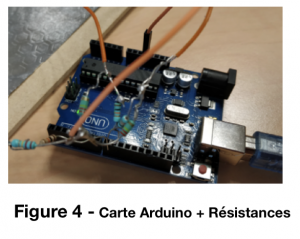

Cela demande un travail plus minutieux pour le montage électrique en effet, nous avions 6 résistances (3 de 220K ohms et 3 de 10K ohms) que nous devions connecter à la carte d’Arduino et aux files connectés à la plaque.

Puis, nous avons codé en Arduino un programme permettant de récupérer les temps de décharge des feuilles d’aluminum selon le mouvement de la main dans la boite en temps réel (temps de réponse de 0,1s). Alors avec un calibrage est réalisé pour faire une analyse des valeurs obtenues en temps réel pour enfin obtenir la positon de la main dans les coordonnées cartésiennes (x, y, z). On a déterminé des valeurs de seuil pour diviser la boite deux parties : une zone haute et une zone basse selon la position de la main.

Ensuite la partie conception du jeu vidéo est réalisée en Python avec le module Pygame. Pour la première application du jeu vidéo , nous voulons un jeu vidéo avec un avatar qui bouge seulement selon un plan horizontal. Le joueur avec sa main peut contrôler la positon verticale de l’avatar qui avance de gauche à droite avec une vitesse qui augmente linéairement.

L’une des plus grosses difficultés est de réaliser la connexion entre les deux parties de notre projet : la carte Arduino qui rend compte des mouvements du joueur et le jeu vidéo. Il est facile de trouver des tutoriels sur internet proposant de coder un script Python permettant d’aller lire les informations sur le port série via lequel la carte Arduino transmet les informations. Cependant dans notre projet nous utilisons aussi une librairie nécessaire pour coder le jeu : Pygame. Il y a une mauvaise interaction entre ces deux parties du code : si une même action peut être réalisée par une frappe de clavier (ceci est un « événement » dans la terminologie Pygame), et par une lecture port série, il y a un conflit et cette dernière s’arrête. La solution (qui nous a pris longtemps à trouver !) tient à simplement supprimer les doublons : une action n’est désormais liée qu’à une seule condition, soit une action sur l’ordinateur, soit un mouvement du joueur. Le simple fait de ne pas proposer deux façons de piloter notre petit Gandalf était donc la meilleure manière de rendre notre

code fonctionnel.

Durant notre projet, nous nous sommes principalement concentrés sur la partie détection. Si à l’avenir un groupe d’élèves souhaiterait continuer le projet, il peut être très facile de ne pas réitérer nos recherches sur cette partie et de l’exploiter directement : le code sera à votre disposition. Il serait donc possible de travailler sur un jeu plus « fin ». En effet, notre système est suffisamment précis pour multiplier les commandes (nous ne proposions que deux positions, haute et basse). L’utilisations de deux modules de détections (un pour chaque main) permettrait de doubler les possibilités de pilotage. Il devient clairement envisageable de piloter un jeu de plateforme. Si le projet vous intéresse et que vous avez des questions, n’hésitez pas à nous joindre !

Vidéo de présentation

Code + explications :

https://github.com/isival/Detection-de-mouvement-3D-appliquee-a-un-jeu-video

Auteurs :

BONAUD Victoire

EL BEJI Sarah

FAVIER Mathis

VALETTE Isidore

Médiation scientifique au collège Kerallan avec Nao le Robot

Sous la supervision de Mathilde Ménoret et Sylvie Kérouedan nous avons, dans le cadre de notre projet de Développement de première année, mené à terme un projet de médiation scientifique auprès d’une classe de cinquième d’un collège local (Kerallan).

Objectif :

L’objectif était de rendre accessible la programmation et la robotique à des enfants qui n’ont pas encore un solide bagage scientifique. Il fallait pour cela vulgariser, voire démystifier, la robotique et la programation, qui passent, à tort, pour difficiles, sinon inaccessibles. Pour cela, nous avions prévu de faire une présentation interactive avec ladite classe de collège. La présentation se devait de mobiliser les élèves, et de les amener à réfléchir pour qu’ils programment, de manière simplifiée, le robot humanoïde Nao.

Déroulement

Dans un premier temps, nous nous sommes familiarisés avec le robot. Pour cela nous avons du apprendre à nous servir de Chorégraphe, le logiciel fourni par le créateur du robot (Aldebaran Robotics), qui permet entre autres de faire de la programmation par blocs.

Après cette phase de prise en main, nous avons entamé une phase de réflexion sur ce que la présentation devant la classe de collège devait contenir. Nous avons donc défini des objectifs pédagogiques précis. Cela s’est traduit par des exercices de niveau progressif, que les élèves allaient devoir résoudre grâce à des cartes représentant les blocs présent dans le logiciel Chorégraphe. Pour introduire ces exercices devant les élèves, nous avons programmé Nao pour qu’il soit capable de se présenter lui-même à l’oral, ainsi que d’expliquer quelques principes sur son fonctionnement mécanique et informatique. En parallèle de la prise de parole de Nao, nous avions préparé un support visuel qui permettait aux élèves de mieux appréhender les différentes parties du robot et ses composants.

Le jour J

Le jour de la présentation, l’important était à notre avis d’être véritablement acteurs de l’enseignement que nous proposions. Nous avions réparti la classe en plusieurs groupes de 4 élèves. Grâce à cela, nous avons pu faire le tour des groupes lors de la résolution des différents exercices, pour expliciter les points qui restaient obscurs, et expliquer des notions plus avancées aux élèves avec des facilités. La phase d’exercices était précédée de phases d’explications des notions algorithmiques de boucle et de conditions. Nous faisions ces explications au tableau, en essayant de prendre des exemples parlants pour les élèves. Chaque exercice était suivi d’une correction, où les élèves pouvaient voir le résultat de leur réflexion s’animer à travers Nao, que nous programmions de manière à effectuer les programmes proposés par les élèves. Lorsqu’une interaction humaine était nécessaire pour tester le robot, les élèves se pressaient pour se porter volontaires et tester grandeur nature le programme qu’ils venaient d’écrire.

Pour plus d’informations, rendez-vous sur notre GitHub : https://github.com/mithridate-lulwat/DEV

Moad Yakoubi, Amine Dassouli, Saïf-Eddine Boukhdir

Élèves ingénieurs généralistes 1A

Projet Développement : Robot suiveur d’utilisateur

Equipe :

Paul PAQUIN, étudiant en 1ère année à IMT Atlantique

Grégoire PICHEREAU, étudiant en 1ère année à IMT Atlantique

Baptiste SCHMITT, étudiant en 1ère année à IMT Atlantique

Ruyi ZHENG, étudiant en 1ère année à IMT Atlantique

I – Contexte

Durant le cursus Ingénieur généraliste de l’IMT Atlantique, les élèves doivent réaliser un projet Développement. C’est dans ce cadre que nous avons proposé notre propre projet : Construire un robot capable de suivre de lui même un humain et de porter une charge. L’idée derrière ce projet est de développer une solution pour les personnes à handicap moteur. En effet, ceux ci peuvent se retrouver en difficulté dans beaucoup de situations de la vie courante.

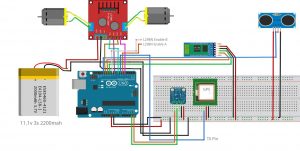

Ainsi, nous avons réalisé un prototype qui grâce à des modules de magnétométrie et de GPS est capable de se localiser. Nous avons ensuite développé une application Android capable de se connecter au robot et de donner sa position. Grâce à ça, le robot peut alors suivre l’utilisateur.

II – Réalisation

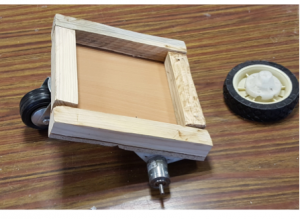

– une plaque de contreplaqué de 2 centimètres d’épaisseur pour servir de support

– deux planches de bois 20×5×5 cm

– deux planches de bois 10×5×5 cm

– quatre planches de bois 25×7×1 cm

– deux moteurs de la gamme Maxon Motor A-max Program de 12 V

– deux roues de 10 cm de haut

– une roue non motrice qui se met sous le châssis

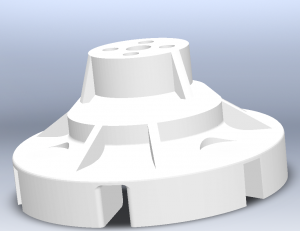

– deux adaptateurs moteur-châssis créés à l’aide d’une imprimante 3D

– deux adaptateurs moteur-roue créés à l’aide d’une imprimante 3D

– une batterie lithium-polymère TURNIGY 1000mAh trois cellules de 11.1 v

– une carte Arduino Uno

– une breadboard

– un magnétomètre Adafruit HMC5833l

– un module Parallax PAM-7Q pour le GPS

– un module Bluetooth HC-05

– une carte L298N

– un smartphone Android

– des vis et des câbles

2 ) Plateforme

Nous avons décidé de concevoir un châssis en bois à deux étages. Le premier étage servant au transport du système de positionnement embarqué ainsi qu’à celui des batteries, le second couvrant le premier, ayant lui pour but de servir de support où l’on pourrait déposer la charge.

Pour soutenir le châssis et pour le mettre en mouvement nous avons convenu de fixer sur les côtés avant deux moteurs de la gamme Maxon Motor A-max Program de 12 V chacun reliés à des roues de 10 cm de haut, fixe sur axe ainsi qu’en polypropène et en caoutchouc. Enfin nous avons décidé de placer une dernière roue non motrice, une roulette pivotante en caoutchouc à l’arrière du véhicule.

Pour faciliter la suspension des moteurs au bas du châssis nous avons convenu de modéliser des supports pour moteurs. De même, nous avons choisi de concevoir des adaptateurs entre les moteurs et les roues pour améliorer la transmission. La réalisation de ces parties s’est faite sous SolidWorks. Nous avons aussi pu retravaillé certaines pièces déjà à disposition sur des sites dédiés comme Thingiverse tant les moteurs et les roues que nous avions choisi semblent être des standards dans le milieu de la conception robotique amateur.

Une fois réalisées, les pièces sont alors converties en fichier .stl, format lisible par l’imprimante 3D que nous utilisons, une Ultimaker 2+. Le traitement de ses fichiers s’est fait par le logiciel dédié Ultimaker Cura permettant de visualiser la future impression 3D et ainsi de repositionner la pièce si sa disposition n’est pas optimale, d’ajouter un support pour stabiliser l’impression mais surtout de voir si il est possible ou non de réaliser une impression sans problèmes (les morceaux de la pièce ne pouvant être imprimés s’affichant en rouge dans le logiciel).

On place ensuite les moteurs à courant continus dans les supports en plastique dédiés imprimés par l’imprimante 3D, pour bien fixer les moteurs il est possible de visser les supports pour resserrer le tout. On ajoute alors les adaptateurs entre les moteurs et les roues, eux aussi imprimés en 3D, qu’on visse alors dans les adaptateurs de hub et dans les roues en plastique.

On a alors le premier étage de la maquette qui contiendra tout le matériel nécessaire pour la détection de l’utilisateur et la commande des moteurs. On réalise alors un second étage pour pouvoir disposer la charge. Afin d’observer les composants et de vérifier leur bon fonctionnement durant un essai on opte pour une plaque de plastique en tant que capot pour le premier étage. Une fois installée et vissée on rajoute des plaques de bois tout autour de la plateforme pour servir de rebord de manière à ce que la charge ne puisse pas tomber.

3 ) Code Arduino

Comme le projet contient de nombreuses fonctionnalités, et que beaucoup de composants fonctionnent différemment, nous avons choisi de programmer le code, qui sera téléversé dans le robot, par classe. En effet, cela permet de tester séparément chaque fonctionnalité avant de les mettre ensemble. Ainsi, le code est facilement debuggable et on peut s’y retrouver bien plus facilement.

Pour ce faire, nous avons écrit des classes en langage C++, que l’on a ensuite placées dans le répertoire Librairie du dossier Arduino.

Enfin, un code Arduino va importer les classes nécessaires et va les appeler selon ses besoins.

Le code est présent sur le GitHub ici.

4 ) Electronique

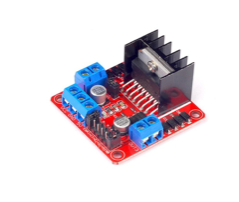

a . Module L298N

Le prototype se déplace à l’aide de 3 roues: 1 roue pivotante et 2 roues motrices. Les moteurs sont alimentés par une batterie lithium-polymère TURNIGY 1000mAh trois cellules de 11.1 v. Etant donné la taille de notre prototype, nous avons décidé d’utiliser un module « Double Pont-H » de type L298N destiné au contrôle des moteurs continus (des Maxon A-motor DC) pour sa facilité d’utilisation et sa compatibilité avec la carte Arduino Uno que nous utilisons.

Cette carte est composée de 3 pins par moteur : 2 pins contrôlent le passage du courant dans les deux fils reliant la carte L298N au moteur et 1 pin PWM qui est utilisée pour contrôler la vitesse du moteur.

Les pins IN1, IN2, ENA sont reliés aux pin de l’arduino 7, 8 et 5; et gèrent le moteur A.

De même, les pins IN3, IN4, ENB sont reliés aux pin de l’arduino 12, 4 et 9; et gèrent le moteur B.

Pour contrôler les moteurs, puis la plateforme, nous avons créé des bibliothèques Arduino spécifique. Nous disposons ainsi d’une classe Moteur qui permet de contrôler facilement les moteurs à partir d’un nouveau sketch Arduino, et d’une classe Plateforme qui permet de contrôler aisément l’interaction entre les deux roues.

A noter que cette Plateforme est la classe mère de PlateformeIntelligente qui permet aussi de rejoindre un point dont on connaît la distance et l’angle entre le vecteur robot-point et la médiatrice du segment joignant les deux roues du robot.

b . Module Adafruit HMC5833l (magnétomètre)

Pour calculer l’angle entre la médiatrice du segment joignant les deux roues arrières du robot et l’utilisateur, nous utilisons un intermédiaire, le pôle nord, dont la mesure est plus précise grâce à l’utilisation du champ magnétique terrestre. Pour ce faire, nous utilisons donc un magnétomètre (module Adafruit HMC5833l).

Ce magnétomètre est posé à l’horizontal au même endroit que l’arduino. Nous avons dû le tester et changer son orientation pour que le magnétomètre donne des mesures cohérentes avec nos calculs. C’est à dire que nous avons placé le magnétomètre de sorte que lorsque le robot soit dirigé vers le pole nord, l’angle mesuré soit égal à 0. Le magnétomètre a ensuite été fixé pour conserver cette cohérence. En effet, toute erreur sur l’orientation de référence de celui-ci entraîne une erreur sur la mesure.

Le magnétomètre est relié aux pins analogiques A4 et A5 de l’arduino par ses pins SCL et SDA. Pour récupérer les mesures du magnétomètre, nous avons créé une classe, MagneticRead, qui renvoie la valeur en degré ou en radian selon la méthode appelée du heading (le heading étant la direction selon laquelle le véhicule est dirigé)

c . Module Parallax PAM-7Q pour le GPS

Le module GPS que nous utilisons pour le projet est le module Parallax PAM-7Q. Il se situe sur la même breadboard que le magnétomètre.

Le gps utilise la pin digital numéro 6 de l’arduino relié à la pin TX du module.

Les mesures du gps sont elles aussi récupérées à l’aide d’une classe que nous avons créée. Au départ, nous comptions utiliser une classe déjà développée pour ces besoins, nommé TinyGPS.

Malheureusement, nous n’avons pas réussi à la faire fonctionner, nous avons donc utilisé la bibliothèque SoftwareSerial pour récupérer les données gps brutes et les traiter dans notre classe GPS (c’est à dire récupérer les informations utiles).

Nous avons aussi testé les conditions de fonctionnement du gps. Nous nous sommes vite rendus compte que le gps ne fonctionne qu’en extérieur. Celui-ci semble de plus continuer de fonctionner en cas de pluie légère et de temps nuageux.

d . Module Bluetooth HC-05

Grâce à la technologie Bluetooth, de nombreuses informations peuvent transiter entre le smartphone de l’utilisateur et le robot.

La pin RX du module est connectée à la pin 11 de l’arduino tandis que la pin TX du module est connectée à la pin 10 de l’arduino.

Une bibliothèque, CommunicationManager, a été développé pour récupérer les informations en provenance du Bluetooth et les interprète selon un protocole de communication.

e . Capteur ultrason HC-Sr04

Nous avons ajouté des capteurs ultrasons HC-Sr04 au robot qui mesurent la distance entre le robot et l’obstacle. Les bornes de « trigger » et d’« écho » sont reliées à la pin digital 13.

Pour contrôler ces capteurs et récupérer les mesures réalisées, nous avons utilisé la classe Capteur présente de base dans la bibliothèque arduino. Les différentes réactions du robot en fonction de la distance avec l’obstacle sont présentes dans la classe plateforme.

Ainsi, toute cette partie n’est pas visible dans le sketch final, mais est présente dans la classe PlateformeIntelligente. C’est d’ailleurs ce fait qui justifie l’écriture de cette classe héritée : le comportement de cette classe, qui arrête le robot dès qu’un obstacle est détecté était nuisible pour notre phase de test. Le robot s’arrête ainsi en cas d’obstacle présent à une distance inférieure à 30 centimètres, fait tourner ses capteurs pour détecter une voie où il n’y a pas d’obstacle et se déplace dans cette direction.

f . Schéma des branchements

5 ) Interface Android

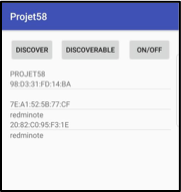

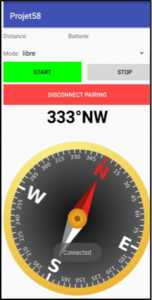

Afin de permettre au robot de suivre automatiquement les mouvements de l’utilisateur, nous avons besoin d’un appareil mobile capable d’envoyer des informations de localisation. Nous avons donc créé une application pour smartphones Android avec Android Studio. Application et robot communiquent via Bluetooth, l’application obtient l’information de la position via GPS, et la direction (heading) de l’utilisateur via la boussole interne du mobile (compass).

Ensuite, l’application envoie les informations au robot via le canal Bluetooth, en même temps le téléphone mobile reçoit également des informations envoyées par le robot. L’application peut analyser le message et afficher la distance et la puissance sur l’interface Androïde. Afin de s’assurer que chaque fonction peut être réalisée, nous allons faire une application distincte pour chaque fonction, y compris la communication Bluetooth, GPS, Boussole.

Ayant rencontré des difficultés pour écrire une application Bluetooth, nous avons décidé de ne pas rechercher la totalité des appareils Bluetooth à proximité. Cependant, la recherche d’autres appareils utilisant Bluetooth effectuée par le téléphone portable permet de trouver le module Bluetooth (HC-05) de la plateforme. Après recherche, nous avons résolu le problème.

Depuis, l’application peut rechercher, se connecter et créer un canal Bluetooth pour échanger des informations.

La plupart des smartphones modernes sont équipés d’un GPS qui fonctionne avec deux modes, le mode réseau et le mode satellite : le mode réseau utilise des méthodes de ciblage et est utilisé en intérieur, car le signal satellite est faible, ce qui impacte la précision de localisation. Or, les méthodes implémentées dans ce mode ont une efficacité indépendante à la qualité de réception. Il est cependant impossible d’obtenir les informations relatives à la direction. Quand il est à l’extérieur, le positionnement par satellite est utilisé. En raison de son positionnement rapide et sa grande précision, des informations importantes telles que la direction et la vitesse peuvent être obtenues.

Comme précédemment mentionné, le GPS ne peut pas obtenir d’informations de direction dans le contexte de positionnement par réseau, d’autres méthodes sont donc nécessaires pour obtenir la direction. Heureusement, la plupart des téléphones mobiles ont une fonction de boussole, et nous pouvons donc obtenir cette information capitale.

Dans le processus de communication Bluetooth, deux canaux (des threads) sont demandés : le premier est utilisé pour envoyer les informations de localisation toutes les trois secondes, le second reçoit les informations envoyées par le robot et affiche l’interface après le traitement. Cela nécessite des capacités de multithreading, malheureusement nous ne disposions pas des connaissances relatives à implémentation de cette technique. Cependant, nous avons trouvé une bibliothèque traitant spécifiquement le multithreading ce qui nous a permis de mettre en place cette fonction.

Afin d’échanger des informations sans problèmes avec le robot, nous avons conçu un protocole de communication pour réguler la structure de l’information.

La plupart de nos fonctions ont été implémentée et deux affichages ont été développés selon que le robot est en mode suivi ou en mode contrôlé par l’utilisateur.

6 ) Protocole de communication

Grâce à la technologie Bluetooth, de nombreuses informations peuvent transiter entre le smartphone de l’utilisateur et le robot. Ces informations ainsi que leurs impacts sur le fonctionnement du robot et de l’application sont très variés. Cela impose que chaque type d’information ait un format reconnaissable parmi les autres.

Cependant, comme les équipes chargées de développer la partie application Android et la partie code Arduino ne sont pas les mêmes, il convient de rédiger un unique protocole de communication respecté par toutes les équipes. Un tel protocole garantit non seulement que les formats d’une information donnée soit les mêmes pour l’émetteur et le récepteur mais il a aussi la capacité d’évoluer si de nouvelles fonctionnalités venaient à être implémentées sur le robot.

La spécification du protocole choisie ne retransmet aucun message perdu ou erroné durant son trajet. En effet, un mécanisme de retransmission pourrait rendre le robot beaucoup moins réactif.

Toutes les informations suivent le format suivant : ‘#’ + type + ’\’ + Données + ‘$’

Les champs ‘type’ et ‘données’ varient selon le type de donnée envoyée tandis que ‘#’ et ‘$’ indiquent respectivement le début et la fin du message. Le récepteur sait alors si le message qu’il a reçu est complet ou non. De plus si le champ ‘données’ contient plus qu’une seul donnée alors celles-ci sont séparées par un symbole ‘\’ pour bien faire la distinction.

Le détail du protocole est présent sur le GitHub ici.

III – Résultats

Notre projet de réalisation d’un robot suiveur d’utilisateur assisté de son application compagnon s’est soldé par la mise en place de systèmes embarqués placés dans une plateforme construite en bois et en plastique et dont les composants sont appairés au smartphone de l’utilisateur.

Un des critères de fonctionnement du robot qui fait défaut au prototype est sa précision, notamment du à l’approximation de l’ordre du mètre des GPS modernes.

En effet la solution technique utilisée semble améliorer la précision de la course du robot cependant on peut rester mitigé sur les déplacements en intérieur tant le GPS voit son efficacité diminuée dans la majorité des bâtiments.

Finalement, il semble que le projet puisse être amélioré en intégrant une alternative au GPS en intérieur et en prenant une Arduino Mega parce qu’elle permet de mettre plus de composants nécessitant des protocoles de communication.

Wieczny Bùshǔ

Présentation du projet

Dans le cadre d’un projet de partage de connaissances, il a été offert aux élèves de l’IMT-Atlantique Brest, en partenariat avec des élèves de 3ème année de l’École Européenne Supérieure d’Art de Bretagne (EESAB) suivant l’option Design, de donner vie à un lieu central du campus de Brest de IMT Atlantique : le Centre-Vie ; ce lieu convivial à la frontière entre espace de travail et espace de détente. Les contraintes étaient telles que nous devions construire une structure « éco-conçue », pour la majeure partie faite de bois de peuplier. Le partage d’idées et notre collaboration nous aura orientés vers la conception d’une lampe évoluant selon la période de la journée.

Le temps imparti était de 9 jours. Tandis que Mathilde Dutilly, Alexandre Nmett et Tyfenn Le Luc, tous trois élèves de l’EESAB, se préoccupaient de mener à bien la partie Design du projet en agençant le squelette de notre lampe évolutive, Zine-Eddine Biad et moi-même (Samuel Rivoal), élèves de 1ère année à l’IMTA, nous sommes attelés à ce que la partie technique du projet soit opérationnelle pour soutenir et mouvoir la structure. L’aboutissement du projet aura notamment reposé sur la grande disponibilité et l’expertise des encadrants de cet inter-semestre, responsables du fablab, que nous remercions d’ailleurs chaleureusement.

Le temps imparti était de 9 jours. Tandis que Mathilde Dutilly, Alexandre Nmett et Tyfenn Le Luc, tous trois élèves de l’EESAB, se préoccupaient de mener à bien la partie Design du projet en agençant le squelette de notre lampe évolutive, Zine-Eddine Biad et moi-même (Samuel Rivoal), élèves de 1ère année à l’IMTA, nous sommes attelés à ce que la partie technique du projet soit opérationnelle pour soutenir et mouvoir la structure. L’aboutissement du projet aura notamment reposé sur la grande disponibilité et l’expertise des encadrants de cet inter-semestre, responsables du fablab, que nous remercions d’ailleurs chaleureusement.

Notre cahier des charges

Le cahier des charges que nous nous étions fixé pour ce prototype était d’obtenir une structure qui se déploie le matin (de 8h à 12h) pour se refermer sur elle-même l’après-midi (de 14h à 18h), à la manière d’une fleur, la comparaison étant d’autant plus justifiée que nous avions voulu un déploiement lent, presque invisible sur une courte période de quelques minutes. À cela s’ajoute la fonctionnalité de passer d’une illumination bleue le matin à une lumière orange, 13h sonnant. Ainsi, le visiteur temporaire du Centre-Vie sera surpris, la pause de 16h venue, de tomber sur une lampe toute autre que celle qu’il avait laissée en traversant le Centre-Vie le matin.

La lampe est branchée à l’alimentation secteur et doit être synchronisée via une application Android à chaque allumage pour remplir ses fonctions.

Le matériel utilisé

Afin d’y parvenir, le matériel électronique déployé était le suivant :

- une carte Arduino UNO ;

- un module bluetooth HC-05 ;

- un téléphone sous Android ;

- 3 anneaux de 24 neopixels ;

- une Breadboard (optionnel) ;

- un transformateur électrique de 220V AC -> 12V-1A DC pour le moteur ;

- un pont-H L298N ;

- un moteur bipolaire EM-484 ;

- un set de câbles mâle-mâle et mâle-femelle.

Détails techniques

Les anneaux Néopixel

Les anneaux Neopixel sont chacun reliés à un pin différent de la carte arduino pour permettre une évolution de l’intensité lumineuse de chaque anneau indépendamment des autres. L’intensité lumineuse de chacun se décline entre trois niveaux différents, s’illuminant du niveau d’intensité moindre vers le niveau d’intensité le plus important, et ainsi de suite.

Le système de traction

La question de la traction des pales supérieures aura pris le plus de temps à résoudre. Les 20 pales sont chacune fixée à un fil de pêche en nylon pour une robustesse suffisante. Le promontoire de bois qui se dégage de la partie haute de la structure permet une traction plus facile des pales, et aussi d’amener les pales le plus haut possible. Au centre de la structure, un tuyau de métal abrite la vingtaine de fils de nylon, reliés à un anneau d’environ 1 cm de diamètre, lui-même relié à un simple fil de nylon, ce qui permet d’éviter des nœuds inévitables lorsque l’on a tant de fils à tracter. Au bas du tuyau de métal, ce fil passe enfin dans une petite poulie du type de celles que l’on trouve sur les cannes à pêche. Le problème était alors de faire la jonction entre le moteur et le fil à tracter. Deux jours avant le vernissage, et donc l’échéance du temps imparti pour la réalisation du projet, nous a été suggéré l’idée d’utiliser un système reposant sur le mouvement d’une vis infinie. Le modèle 3D que nous avons ensuite imprimé, à l’échelle proposée, peut se trouver à cette adresse (https://www.thingiverse.com/thing:1607378). Le socle et la manivelle ne nous ont pas servi. Une poulie autour de laquelle va s’enrouler le fil de nylon, celui-ci étant fixé à l’aide d’un clou traversant la poulie, a été imprimée pour être fixée à l’engrenage. Un petit embout placé entre le moteur et la vis infinie permet de transmettre le mouvement du moteur à cette dernière. Ce système ingénieux permet non seulement un moindre effort pour tracter les pales, mais aussi de stopper tout le système lorsque le moteur ne tourne plus, entre 12h et 14h.

Le moteur

Le moteur choisi est un moteur bipolaire, pour un meilleur contrôle de la rotation. Il est piloté par un driver (le pont-H L298N) pour éviter, lors de la rotation du moteur, que la carte Arduino ne reçoive tout le courant emmagasiné dans le moteur, d’où l’intérêt du pont en H et des diodes du driver. Le contrôle du nombre de tour / minute se fait finalement expérimentalement en jaugeant, à partir de l’application Android, la vitesse du moteur et en calibrant à un le temps entre deux changements d’état, permettant ainsi de mesurer la rotation. Le courant transmis au moteur est sous forme de deux valeurs binaires : avec un jeu de paire (oui/non, oui/non), la rotation peut se faire dans un sens ou dans l’autre. Il ne reste donc qu’à calibrer le temps entre deux « steps » consécutifs pour avoir un contrôle en vitesse et en angle.

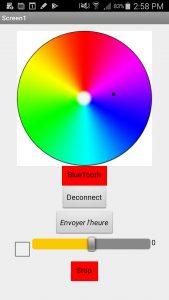

L’application Android

En addition aux fonctionnalités offertes par notre prototype, l’application permettant la synchronisation horaire (via le bouton « Envoyer l’heure » ) peut aussi permettre de rentrer dans un mode démonstratif des capacités de notre luminaire. Appuyez sur le bouton « Bluetooth » pour voir apparaître une liste détaillée des différents composants auxquels vous pourrez vous connecter, et ainsi choisir le composant utilisé ici. Il suffit d’appuyer sur le cercle chromatique pour voir la couleur de la lampe changer. Lorsque la case à côté de la jauge au bas de l’écran est cochée, vous pouvez régler la vitesse de fonctionnement du moteur, une vitesse positive provocant e soulèvement des pales, tandis qu’une vitesse négative provoque l’affaissement des pales. Le bouton « Stop » au-dessous permet un arrêt précis du moteur.

En addition aux fonctionnalités offertes par notre prototype, l’application permettant la synchronisation horaire (via le bouton « Envoyer l’heure » ) peut aussi permettre de rentrer dans un mode démonstratif des capacités de notre luminaire. Appuyez sur le bouton « Bluetooth » pour voir apparaître une liste détaillée des différents composants auxquels vous pourrez vous connecter, et ainsi choisir le composant utilisé ici. Il suffit d’appuyer sur le cercle chromatique pour voir la couleur de la lampe changer. Lorsque la case à côté de la jauge au bas de l’écran est cochée, vous pouvez régler la vitesse de fonctionnement du moteur, une vitesse positive provocant e soulèvement des pales, tandis qu’une vitesse négative provoque l’affaissement des pales. Le bouton « Stop » au-dessous permet un arrêt précis du moteur.

Ressources et liens

Application android et code arduino

Ces fichiers peuvent être trouvés dans le dossier se trouvant à l’adresse suivante :

https://drive.google.com/open?id=1jDvLkbTmOeljrEiYkG47wVWjnx6dcfgb