WinSumption : Etat de l’art

Limiter les pertes énergétiques dans les bâtiments d’habitat collectif

Cette article résume la première phase de documentation d’un projet de conception d’un objet communiquant. Une première partie présentera les différents enjeux menant à notre problématique ainsi que l’existant dans ce domaine. La seconde partie traitera de la réflexion que nous avons eue pour arriver à cette problématique, de notre stratégie de documentation sur le terrain, et des différentes parties prenantes à contacter.

Article rédigé par : Anass BENFATHALLAH, Jean GUILLAUME, Emile LALO, et Eric TOBITT

Les enjeux écologiques et environnementaux sont de plus en plus au coeur des débats. Il a été établi lors des différentes conférences sur le changement climatique type COP21, ou Sommet pour le Climat de l’ONU, que des mesures doivent être prises dans l’optique de réduire la consommation énergétique générale.

Nous avons identifié, en particulier en résidence étudiante, plusieurs pistes de diminution de notre impact environnemental, notamment via une consommation énergétique plus réfléchie. Nous avons constaté, en nous entretenant avec plusieurs élèves, que de nombreux résidants laisse le chauffage allumé toute la journée quitte à ouvrir la fenêtre en cas de trop forte chaleur au sein du logement, entraînant donc une consommation énergétique inutile. Les résidences étudiantes, devant couvrir ces frais de surconsommation, ont donc un réel besoin de consommation plus réfléchie. Ce besoin s’étend plus généralement à tout propriétaire de logement désirant réduire sa facture énergétique. C’est pour cela que nous avons décidé de travailler sur des fenêtres connectées permettant de réduire l’impact environnemental. Vivant sur un campus étudiant, et par souci de praticité, notre étude portera dans un premier temps sur l’utilisation de fenêtres connectées en résidence étudiante puis s’étendra progressivement aux autres types de logement.

Pb : Comment la conception d’une fenêtre connectée pourrait limiter la consommation énergétique de l’utilisateur ?

A – Présentation de la problématique et État de l’art

Introduction et présentation des enjeux

La consommation énergétique d’un logement est un enjeu d’une part environnemental mais également économique. En effet chaque logement peut être soumis à un DPE (Diagnostic de Performance Énergétique), se voyant ainsi attribuer une lettre entre A et E rendant compte de la consommation énergétique du logement. Cette lettre influe directement sur le prix de vente ou de location du logement. Selon Dominique François [1], plus de 53% des logements en France métropolitaine ont un DPE de D ou E. Le secteur résidentiel étant le premier secteur consommateur d’énergie avec les transports, un réel besoin de réduction de consommation énergétique en découle. D’après l’article [2], publié sur le site d’Engie, les fenêtres accentuent les effets du soleil et c’est par elles que se font les 2/3 des apports de chaleur dans une habitation en hiver permettant donc des économies conséquentes en chauffage. Plusieurs solutions liées à la fabrication de ces fenêtres permettent de répondre au besoin de réduction de la consommation énergétique notamment l’ajout de capteurs et d’émetteurs permettant d’adapter l’ouverture de la fenêtre en fonction de la température enregistrée dans la pièce. Nous allons dans cette étude nous concentrer sur les fenêtres connectées, leur conception et les différents services qu’elles proposent.

Définition d’une fenêtre connectée

Le Dr. Jean Meyer définit, dans son article [3], les fenêtres comme tout type de surface vitrée, allant de la fenêtre oscillo-battant dans une cave jusqu’à la baie vitrée d’un salon ou encore la verrière d’une cuisine. Même si leur résistance thermique a fortement progressé avec notamment l’arrivée du double vitrage il y a quelques décennies, les fenêtres restent malgré tout un lieu de rupture thermique dans l’habitat. Elles résistent toujours difficilement aux grands froids et accentuent la chaleur en été.

La plateforme Mercator [4] définit les objets connectés comme “des objets qui captent, stockent, traitent et transmettent des données, qui peuvent recevoir et donner des instructions et qui ont pour cela la capacité de se connecter à un réseau d’information. […] On peut distinguer les objets mettables (wearable), mobiles, domestiques ou de loisir, d’infrastructure ou de productivité.”

On peut donc définir la fenêtre connectée comme une fenêtre munie de capteurs permettant une connexion à une plateforme de type téléphone, tablette, ou ordinateur afin que l’utilisateur puisse contrôler, ou programmer à distance son utilisation

Etat de l’art des capteurs utilisés

Dans cette seconde partie vont être présentés les différents produits et services de fenêtres connectées actuellement proposées sur le marché.

Stanislav Vechet et al. décrivent dans leur papier [5] une méthode de détection de la consommation d’énergie à partir de données sensorielles. Les maisons intelligentes sont un bon exemple de cette technologie en instaurant de nombreux capteurs comme des capteurs de température, d’humidité, de lumière ambiante qui sont utilisés pour contrôler l’environnement intérieur avec une qualité donnée.

Les différents capteurs utilisés sont les suivants :

- Capteurs PIR : capteur de mouvement et détecteur de présence afin de déterminer si l’utilisateur est dans la pièce.

- Capteurs IR/Laser : capteur de mesure de grandeurs type température, pression, etc.

- Capteurs DHT11 ; capteur de température proposé dans le système de F.Margaret Sharmila et al. [6]

- Capteurs d’ouverture : capteur qui permet de déterminer si la fenêtre est ouverte ou non.

Etat de l’art des fenêtres connectées : L’utilisation classique de la fenêtre connectée

Gour Karmakar et al. proposent dans leur article [7] un système pour contrôler à distance et automatiquement l’angle des fenêtres, les rideaux, les climatiseurs et les appareils de chauffage. Le système choisit notamment la période d’activation des climatiseurs en fonction des besoins de la pièce en lumière et chauffage. Cette maîtrise se fait à travers la récolte de données provenant de capteurs installés sur les fenêtres ou les rideaux et se définit en trois niveaux de température et d’intensité lumineuse: élevé, moyen ou faible. La période d’activation et les paramètres de la commande automatique peuvent être réglés à tout moment et de n’importe où en fonction des besoins des occupants de la pièce.

Ensuite, Gour Karmkar explique que le système proposé se compose de trois sous-systèmes : (i) détection, (ii) Wi-Fi, (iii) contrôleur. Le composant de détection regroupe des capteurs de température et d’intensité lumineuse et reçoit les prévisions météorologiques, par exemple les températures maximales et minimales prévues pour cette journée (récupération d’Internet par wifi).

D’autres systèmes ont été proposés, notamment par F.Margaret Sharmila et al. [6] qui considèrent que la fenêtre Smart s’intègre lors de la construction d’un bâtiment, mais aussi peut s’adapter aux structures existantes. Ils ajoutent que la fenêtre intelligente permet de limiter l’utilisation de faux éclairages et d’optimiser le chauffage, la ventilation et la climatisation donc de limiter la consommation d’énergie. Le système proposé par cette équipe fait fonctionner la fenêtre automatiquement sans l’aide d’une personne. Il utilise un capteur DHT11, qui est simplement un sonde de température, une carte arduino et un moteur pas à pas. Ce système permet de mesurer la température ambiante et de la comparer à la température souhaitée. Cela permet d’améliorer intelligemment le fonctionnement des fenêtres et de réduire la nécessité d’action de l’utilisateur.

Il semble donc que la conception d’une fenêtre doit prendre en compte plusieurs aspects. Ellen Kathrine Hensen et al. [8] mettent l’accent sur le fait que la fenêtre en tant qu’élément central du design doit être définie par une approche multidisciplinaire large. Ils illustrent une approche hybride qui peut être utilisée à la fois comme un dispositif esthétique et comme un outil technique pour améliorer la qualité de vie dans les maisons et réduire la consommation d’énergie.

En alliant design, ergonomie, et aspects techniques, une multitude de produits/services innovants peuvent être proposés afin de répondre aux différents besoins de consommation énergétique.

Etat de l’art des fenêtres connectées : Les dernières innovations

Certains constructeurs de fenêtres proposent des services au-delà de la simple fenêtre connectée permettant de réduire la consommation énergétique. Ces services innovants sont un moyen pour les constructeurs de fenêtres connectées de se démarquer les uns des autres.

L’entreprise WICONA propose la Smart Window [9] qui est une fenêtre opacifiante dotée de la technologie électrochrome qui va permettre de foncer ou d’éclaircir la fenêtre en fonction de la luminosité sans affecter sa transparence. Grâce à un double vitrage photovoltaïque, cette fenêtre ne nécessite pas d’apport extérieur en énergie. Cette fonctionnalité d’opacité permet à l’utilisateur de contrôler à distance la quantité de photons, et donc de chaleur entrant dans le logement. Il est également possible de programmer l’opacité de la fenêtre en fonction de la température du logement permettant donc de limiter l’utilisation du chauffage et permettant donc de réduire la consommation énergétique.

L’entreprise Oknoplast propose également son modèle Smart Window [10] en ajoutant à la fenêtre une interface tactile transformant cette dernière en tablette. La surface vitrée est conçue pour garantir un affichage des informations sans contre-jour permettant une parfaite visibilité des informations. Ce modèle, bien qu’étant innovant, n’apporte aucune fonctionnalité supplémentaire répondant à notre besoin de réduction de consommation énergétique.

B – Méthodologie de recherche sur le terrain

Contexte et recherche de problématique :

Le marché de l’habitat collectif constitue notre cible et point de départ pour proposer un produit qui réponde à un de leurs problèmes. Tous les membres de notre groupe résident en résidence universitaire, ainsi nous avons une certaine proximité avec les enjeux / problèmes de ce milieu et observé certains faits pouvant mener à des problématiques.

Nous avons remarqué que les fenêtres (notamment dans les espaces communs) de la MaisEl restent souvent ouvertes toute la journée, ce qui occasionne des déperditions énergétiques. Ces pertes énergétiques sont coûteuses pour la résidence et nuisent à l’environnement.

Nous cherchons donc une solution pour minimiser les pertes énergétiques provenant de l’ouverture prolongée de fenêtres de résidences universitaires.

La première étape consiste en une phase de brainstorming, puis de mindmapping en groupe afin d’établir des hypothèses et préparer une interview à mener pour progresser dans l’établissement d’une problématique.

Identification des parties prenantes :

Afin de préciser la problématique initiale, nous avons relevé les acteurs de cette problématique, c’est-à-dire tous les acteurs qui sont influencés par une évolution des fenêtres de résidence.

- Les sociétés, associations ou syndicats gérant des logements collectifs, qui selon l’organisation des logements peuvent avoir à gérer de l’entretien jusqu’au financement du chauffage du bâtiment concerné, et pour qui une meilleure DPE peut autoriser des loyers plus élevés

- Les entreprises du BTP qui définissent l’architecture des futures résidences (donc le type de fenêtre à utiliser

- Les résidents pour qui une consommation énergétique excessive se traduit systématiquement par un loyer accentué et qui sont en interaction directe/physique avec la fenêtre et donc les objets communicants dessus

- Les distributeurs d’énergie pour qui une baisse conséquente de la consommation des grand bâtiments en hiver mènera à une réorganisation de la production et de la distribution

- Les organismes effectuants les DPE qui devront réévaluer les bâtiments équipés

- Les collectivités territoriales qui vont considérer la possibilité de subventionner la pose de fenêtres intelligentes.

Nous avons ensuite restreint notre étude à certaines parties-prenantes : celles susceptibles de nous acheter des fenêtres intelligentes : les entreprises du BTP qui définissent l’architecture des futures résidences; les directions de résidences existantes qui décident des investissements à réaliser; les résidents qui veulent agir pour l’environnement; les particuliers qui veulent maîtriser leur consommation énergétique car ils la paient.

La recherche terrain :

Dans le but de définir une problématique qui soit au plus proche des besoins d’un marché nous avons choisi une approche non-linéaire qui reprend cependant les étapes de “Vérification”, “Distanciation” et “Formulation” [12] mais nous avons décidé de faire un aller-retour entre la “Vérification” et la “Distanciation”, tout en adaptant régulièrement la problématique (phase de “Formulation”); nous pourrions également parler de démarche cyclique. La partie “recherche terrain” correspond à la phase de “Vérification”.

Les interviews que nous avons et allons réaliser sont des entretiens semi-directif : Nous intervenons par de courtes questions/observations et nous laissons notre interlocuteur nous parler de ce que nos questions évoquent chez lui. Nous allons utiliser un questionnement non-inductif et nous ferons en sorte que nos questions n’orientent pas les réponses [12]. Nous utiliserons donc la “reprise en écho”, “l’explicitation”, la “reformulation-résumé”, le “reflet personnalisé”, la “complémentation” et “l’interrogation spécifique”? [12] [13]

- Observations et Immersion

En tant qu’étudiants, nous avons remarqué certains non sens écologiques au sein de notre résidence. Il arrive fréquemment que les fenêtres, notamment les fenêtres des espaces communs restent régulièrement ouvertes toute la journée bien que le chauffage soit en marche.

- Interviews qualitatives

Le but des ces interviews qualitatives est de comprendre notre persona utilisateur au mieux possible et d’identifier ce qui le motiverait ou ce qui l’empêcherait de consommer notre produit afin de déterminer de nouvelles informations plus précises et techniques sur notre sujet d’étude.

Nous avons donc commencé par une interview dont le but était de savoir à quel point notre problématique fait partie de ce qui pose problème à la MaisEl. Celui qui dirige l’interview parle des fenêtres d’espaces communs souvent laissées ouvertes et guette la réaction du directeur de la MaisEl et du “responsable terrain”.

Nous prévoyons aussi d’interroger plusieurs personnes considérées comme de potentiels utilisateurs :

- Le responsable d’une autre résidence collective : nous devons évaluer à quel point les responsables de résidence ont identifié le problème que nous adressons: les pertes énergétiques par les fenêtres laissées ouvertes.

- Une personne d’une entreprise du BTP : Il sera intéressant d’avoir le point de vue d’un professionnel sur la possibilité d’installer notre système dans les résidences universitaires.

- Un technicien d’Engie : Ce profil est intéressant parce qu’il peut apporter un vision macro les solutions existantes dans ce domaine et les contraintes qu’on peut confronter.

La prise de contact des personnes listées ci-dessus sera :

- De fixer, dans la mesure du possible, par téléphone ou mail un rendez-vous physique sur leur lieu de travail.

- Sinon, ces interviews peuvent être conduites par visio ou par appel téléphonique.

- Interviews quantitatives

L’objet de ces interviews est de réaliser une approche statistique sur l’ensemble des problèmes de surconsommation d’énergie dans les résidences collectives.

Ainsi, nous prévoyons d’interroger plusieurs personnes :

-Directeurs des résidences universitaires : ces profils sont intéressants par leur connaissance des problèmes de consommation d’énergie. Ils peuvent aussi nous permettre d’accéder à des informations sur les coûts énergétiques des années passées.

-Centre d’aide des groupes énergétiques [11] ( Ex : Engie, EDF..): Ces profils sont intéressants de par leur connaissance des solutions existantes et de par leurs bases de données chiffrées sur les pertes énergétiques sans fenêtres intelligentes et les gains potentiels en énergie en installant une solution de fenêtres intelligentes.

-Une personne du cabinet d’architecture d’une entreprise BTP. Ce profil est particulièrement intéressant pour connaître le coût de l’installation des fenêtres intelligents ainsi que la fréquence à laquelle ce service est demandé par le client et proposé par le cabinet d’architecture..

Enfin, ces interviews seront conduites la plupart du temps en respectant les contraintes de disponibilité des personnes citées en amont ainsi que suivant les contraintes de déplacement.

Conclusion :

Une fois les entretiens finalisés, nous pouvons mettre en évidence toutes les informations tirés de cette recherche (qualitatives ou quantitatives) et nous essaierons de résumer tout ce qu’on eu comme problématiques possibles. Cette méthodologie nous permettra d’interviewer un très large éventail de personnes et donc d’étudier le sujet globalement.

Bibliographie

[1]Dominique François, ‘Le parc des logements en France métropolitaine, en 2012’, France, Commissariat Général au Développement Durable n°534, Juillet 2014

[2] Rédigé par Engie, ‘Maison connectée : des fenêtres intelligentes pour plus de confort, de sécurité et d’économie d’énergie’, France, 29 Janvier 2015

[3] Jean Meyer, ‘Maison intelligente : le guide de la fenêtre connectée’, Date de rédaction inconnue, France

https://moderne-house.fr/guide-fenetre-connectee/

[4] Mercator 11e édition, Définition d’objets connectés, France

https://www.mercator-publicitor.fr/lexique-marketing-definition-objets-connectes

[5] Stanislav Vechet, Jan Hrbacek, Jiri Krejsa ‘Environmental data analysis for learning behavior patterns in smart homes’, 30/01/2017, IEEE, Prague, Czech Republic

https://ieeexplore.ieee.org/document/7827849

[6] Margaret Sharmila, M.Abishek, Ullas Benny, ‘Iot Based Smart Window using Sensor Dht11’, 06/06/2019, IEEE, Coimbatore, India

https://ieeexplore.ieee.org/document/8728426

[7] Gour Karmakar, Soma Roy, Gopinath Chattopadhay et Zhigang Xiao, ‘Dynamically controlling exterior and interior window coverings through IoT for environmental friendly smart homes’, 08/05/2017, IEEE, Chruchill, VIC, Australia

https://ieeexplore.ieee.org/document/7921156

[8] Ellen Kathrine Hensen, Gitte Gylling Olesen, Michael Mullins ‘Home Smart Home : A Danish Energy-Positive Home Designed With Daylight’, 16/08/2013, IEEE, Danemark

https://ieeexplore.ieee.org/document/6579694

[9] WICONA, Présentation de la Smart Window, France

https://www.wicona.com/fr/fr/Produits/Fenetres-portes-fenetres/smart-window/

[10] Oknoplast, Présentation de la Smart Window, 22/08/2018, France

https://oknoplast.fr/communiques_presse/smart-window-fenetre-connectee-oknoplast/

[11] Crée par Engie, France, 31 Janvier 2014

https://particuliers.engie.fr/aide-contact.html

[12] Annabelle BOUTET-DIEYE, APPROCHE SOCIO-ANTHROPOLOGIQUE DES USAGES ET DES SERVICES STIC, https://moodle.imt-atlantique.fr/pluginfile.php/26152/mod_resource/content/1/Socio%20des%20usages_m%C3%A9thodo_2019.pdf

[13]Annabelle Boutet-Diéye, Karine Roudaut, Laurent Brisson, L’ENTRETIEN COMME TECHNIQUE DE COLLECTE DE DONNEES, https://moodle.imt-atlantique.fr/pluginfile.php/26153/mod_resource/content/1/m%C3%A9thode%20de%20lentretien_f%C3%A9vrier15.pdf

Aide à l’apprentissage pour les enfants trisomiques et autistes: situation, état de l’art, besoin et début de réponse

Aide à l’apprentissage pour les enfants trisomiques et autistes: situation, état de l’art, besoins et début de réponse

I) Définition et présentation

Les troubles d’attention

Selon Trouble déficit de l’attention/hyperactivité (TDAH): quels liens avec l’attachement? de N. Franca, M. Maurya, D. Purper-Ouakil

“Le trouble déficit d’attention/hyperactivité (TDAH) est un trouble fréquent, (touchant environ 5 % des enfants d’âge scolaire), d’apparition précoce et d’origine multifactorielle.Les facteurs étiopathogéniques impliqués ont fait l’objet de nombreuses recherches, mais leurs mécanismes d’action demeurent en grande partie inconnus.Les données actuelles sont en faveur d’une hypothèse neurodéveloppementale pour le TDAH, avec interaction de facteurs génétiques — avec une héritabilité évaluée à 80 %— et environnementaux précoces”[1]

Les différents types d’attention

https://dial.uclouvain.be/pr/boreal/object/boreal%3A76379/datastream/PDF_01/view

“Les trois composantes principales de l’attention (cooley et morris, 1990), soit l’attention sélective visuelle et auditive (c’est-à-dire, la capacité de sélectionner, dans l’environnement, les informations cibles et d’ignorer les stimulations non pertinentes ou distractrices), l’attention soutenue (c’est-à-dire la capacité de maintenir un niveau d’attention suffisant pendant une longue période de temps) et l’attention divisée (c’est-à-dire, la capacité de répartir son attention entre plusieurs tâches ou sources d’information). Des faiblesses au niveau exécutif ont régulièrement été observées dans les études d’enfants porteurs d’ADHD : 40/60 études mesurant les fonctions exécutives chez des enfants diagnostiqués ADHD mettent en évidence des performances inférieures à celles d’enfants contrôles (Pennington, Groisser et Welsh, 1993). ces difficultés exécutives touchent aussi bien les capacités de planification motrice, de flexibilité, de mémoire de travail que d’inhibition. Selon barkley (1997), le déficit d’inhibition serait néanmoins le facteur central de l’ADHD. ce défaut d’inhibition expliquerait l’excès d’activité motrice mais aussi les difficultés à se conformer aux règles, à différer un plaisir ou à résister à une tentation et la grande sensibilité aux distracteurs. “

Comment les mesure-t-on?

https://dial.uclouvain.be/pr/boreal/object/boreal%3A76379/datastream/PDF_01/view

Ces troubles d’attention sont mesurables par un bilan neuropsychologique appelé TEA-Ch(Test d’Evaluation d’Attention chez l’enfant) qui comporte plusieurs exercices chacun mesurant en particulier une forme d’attention, et ces exercices peuvent être combinés pour la mesure de l’attention soutenue comme un test visuel et auditif en même temps par exemple.

Notre objet communicant peut ainsi soit être développé en vue d’améliorer un seul type d’attention et ne conviendrait donc qu’à une minorité d’enfants dont ce type d’attention et préalablement diagnostiqué ou au contraire opter pour une approche générale qui toucherait plus d’enfant mais serait moins efficace dans l’amélioration d’un trouble en particulier.

Une solution intermédiaire consisterait en des programmes personnalisables par les parents au fur et à mesure du développement de leur enfant, il faudrait donc prendre en compte l’effort qui serait demandé au parent et veiller à ce cette personnalisation soit facile.

Le cas des enfants autistes

Selon ‘Modèles neuropsychologiques dans l’autisme et les troubles envahissants du développement’ de Giovanni Valeri et Mario Speranza,

https://www.cairn.info/revue-developpements-2009-1-page-34.htm

on peut définir l’autisme comme suit :

“L’autisme et les troubles envahissants du développement (TED) sont des troubles neurodéveloppementaux qui débutent durant les premières années de vie, caractérisés d’un point de vue clinique par : 1) des altérations qualitatives des interactions sociales, 2) des altérations qualitatives de la communication, et 3) un répertoire d’intérêts et d’activités restreint, stéréotypé et répétitif (American Psychiatric Association, 2000 ; World Health Organization, 1992). Les études épidémiologiques récentes indiquent que les TED, aussi dénommés « Troubles du Spectre Autistique », sont relativement fréquents, avec une prévalence d’environ 0.6 % (Fombonne, 2003). S’il existe actuellement un large consensus sur les bases neurobiologiques de l’autisme (Moldin Rubenstein, 2006 ; Volkmar et al., 2005), les relations entre les facteurs neurobiologiques et les processus cognitifs et émotionnels qui modulent les comportements atypiques restent à définir. “

Nous avions choisi donc de visionner des vidéos et reportages pour s’approcher le plus possible du quotidien des parents et comprendre leurs difficultés ainsi que les spécifications de leurs enfants.

Ceci nous a permis de comprendre qu’Il y’a autant d’autismes que d’enfants autistes, et qu’en effet malgré des traits de caractère et de comportement communs, l’éducation de chaque enfant autiste nécessite des aménagements spécifiques de la part des parents et du centre de l’éducation de l’enfant. Ceci dit, on pourrait tout de même classer l’autisme dans trois catégories majeures comme suit :

L’autisme modéré ou haut niveau https://www.youtube.com/watch?v=lsjanZ9ky4c

Dans ce cas là, l’enfant a un minimum d’interactions sociales avec son entourage. Il peut aussi participer à plusieurs activités et rester seul à la maison ce qui relève d’une certaine autonomie qui requiert généralement beaucoup de temps et un apprentissage spécifique avant d’être acquise. En revanche, la plupart des enfants dans ce cas là ont besoin tout de même d’être accompagnés dans leurs activités quotidienne en dehors de la maison et ceci est dû au fait qu’il rencontrent un problème de repérage dans l’espace ainsi qu’ils sont facilement agressés par les lumières( supermarchés, phares de voitures, panneaux publicitaires) et les bruits vu qu’ils ont souvent des sens plus développés

L’autisme asperger [5] https://www.youtube.com/watch?v=JjkJV9a2c3o

Dans ce cas, l’enfant peut également interagir socialement mais les asperger se distinguent par leur douance dans un domaine particulier dès leur plus jeune âge.

Dans cette vidéo, on voit clairement l’intérêt pour le dessin animé restreint à une scène de façon répétitive et stéréotypée, ainsi que le refus de l’enfant de porter d’autres couleur que le bleu.

L’autisme sévère [6] https://www.youtube.com/watch?v=YI8kmTzVQ0A

Dans le cas de l’autisme sévère, l’interaction sociale même avec les parents devient presque inexistante et rend ainsi l’éducation de l’enfant très difficile voire impossible dans certains cas.

On peut conclure dès lors que notre produit ne pourrait pas convenir à tous les enfants autistes vu qu’il nécessiterait un minimum d’interaction de la part de l’enfant nous restreindrons alors notre recherche au cas de l’autisme modéré et Asprger. Par ailleurs, leur intérêt restreint et répétitif fait qu’un objet avec beaucoup de fonctionnalités peut leur paraître très compliqué ce qui nous oblige à restreindre nos fonctionnalités principales tout en effectuant des choix pertinents permettant l’amélioration de l’attention de ces enfants.

Le lien entre les troubles d’attention et l’attachement

Les enfants trisomiques ainsi que les enfants autistes ont besoin d’être rassurés au continu et peuvent être victime d’un attaque de panique s’ils se trouvent dans une situation peu familière. L’étude suivante met en évidence une éventuelle relation entre l’attachement et les troubles d’attention. Ce qui fait que si notre objet comporte une fonction permettant de rassurer l’enfant en permanence ceci peut indirectement améliorer son attention au milieu scolaire et faciliter son insertion sociale au quotidien.[1]

Education

Rééducation de l’attention et de l’inhibition

“La rééducation de l’attention sélective visuelle comporte des repérages de cibles visuelles dans le cadre de jeux de barrages (par exemple, barrer les « e » dans un texte), des recherches de cibles dans des environnements visuels très complexes (livres « où est charly ? », par exemple), des repérages de différences entre deux dessins… La rééducation de l’attention sélective auditive comporte des repérages de cibles auditives (un mot dans un texte lu, un son dans une liste de mots entendus, etc.). La rééducation de l’attention divisée consiste à proposer à l’enfant des jeux dans lesquels il doit à la fois repérer, simultanément, des cibles visuelles et des cibles auditives. Et enfin, la rééducation de l’inhibition utilise des exercices dans lesquels l’enfant doit inhiber des automatismes verbaux ou moteurs. Dans le premier cas, il s’agit, par exemple, de jeux comme le « ni oui ni non » (dans lequel l’enfant doit répondre à des questions sans utiliser les mots « oui » et « non ») ou d’exercices où l’enfant doit lire le plus vite possible une séquence de « o » et de « a » qui sont, le plus souvent, mais pas toujours, disposés en alternance (aoaoaoaoaooaoaoaoaao…). Dans le second, il s’agit de jeux comme celui du « Jacques a dit » (le meneur de jeu donne des ordres au joueur, celui-ci doit obtempérer le plus vite possible mais seulement si ces demandes sont précédées de « Jacques a dit ») ou encore d’exercices où il faut barrer, très vite, toutes les lettres d’un texte sauf le « o ».”[2]

Cette approche menée à l’Université catholique de Louvain [2] a démontré une nette amélioration des différentes formes d’attention ainsi que d’inhibition suite à cette rééducation qui consistait en des séances hebdomadaires de 45 min pendant 20 semaines.

Cette approche de rééducation

L’introduction d’un programme de rééducation programmable par les parents dans notre objet pourrait être une idée très intéressante vu l’efficacité de cette étude mais ceci nécessiterait la consultation de spécialiste afin d’avoir une programme qui convient aux besoins de l’enfant.

Parents ou enseignants les bons gestes à adopter face à un enfant souffrant de TDAH

Dans le cas de centres ne disposant pas d’aménagement particulier pour ce type d’enfants des gestes simples adoptés par l’enseignant peuvent attribuer grandement à l’amélioration de l’attention de cet enfant on pourrait citer par exemple selon l’association le TDAH et l’école[8] :

-Privilégier les matins

-Permettre à l’enfant de faire des pauses

-Canaliser son énergie excessive en lui donnant des tâches à faire

-Encourager l’enfant continuellement afin d’améliorer son estime de soi et l’accompagner dans ses comportement d’évitement et de procrastination en lui demandant à chaque fois des progrès simples à effectuer

-Enlever toutes les distractions( photos, schémas etc) et le mettre près d’enfants sérieux en classe

-Avoir des instructions claires et aider l’enfant dans son organisation voire implémenter des routines d’apprentissage

-Matérialiser le temps qui passe par un sablier par exemple

-Impliquer l’enfant de manière active et prévenir des changement quelques minutes avant car ces enfants ne disposent pas d’une grande flexibilité cognitive

-Donner un temps supplémentaire dans les tâches

-Ne pas donner de doubles tâches

-Scinder les consignes et les exercices dans un examen

Si l’enfant est scolarisé dans des écoles traditionnelles notre objet peut inclure une application de rappels pour l’enseignant afin qu’il puisse s’habituer à porter une attention particulière à cet enfant et qu’il comprenne mieux ses troubles pour une meilleure prise en charge.

II) Etat de l’art

Chaque année, de plus en plus d’enfants trisomiques suivent une scolarité normale, et prennent part à des activités en compagnie de leurs frères et sœurs et d’amis. Bien qu’ils aient du mal à apprendre, aller à l’école avec des élèves de leur âge semble en avoir aidé certains à se débrouiller seuls, à communiquer et à progresser intellectuellement.

Puisque le développement des enfants trisomiques est plus lent, le fossé entre les autres enfants de leur âge et eux se creuse avec les années. Des spécialistes recommandent toutefois de les inscrire dans des établissements d’enseignement secondaire ordinaires, pourvu que les parents et les professeurs soient d’accord et qu’il y ait une possibilité d’assistance aux élèves en difficulté. [https://wol.jw.org/fr/wol/d/r30/lp-f/102011207#h=37]

Cependant, les enfants porteurs de trisomie 21 ont parfois du mal à apprendre aussi vite que les autres avec les méthodes traditionnelles, car pour les spécialistes de la psychologie du développement la caractéristique centrale de la trisomie 21 est l’effet qu’elle a sur la capacité d’apprentissage des personnes atteintes. [https://www.dsrf.org/information/other-languages/le-d%C3%A9veloppement-cognitif-chez-les-jeunes-enfants-atteints-de-trisomie-21—forces-et-faiblesses]

Dans un but d’inclusion des personnes souffrant d’un handicap dans le système scolaire français, l’Education nationale a mis en place plusieurs dispositifs.

Ainsi, le dispositif ULIS (Unité Localisée pour l’Inclusion Scolaire) existe dans de nombreux établissements. Il est réservé aux élèves ayant des troubles, que ce soit au niveau des fonctions cognitives ou mentales, au niveau de la motricité ou autre, et qui ont des difficultés à suivre et à s’intégrer dans une classe traditionnelle. Les élèves sont encadrés par une équipe éducative adaptée et reçoivent un enseignement personnalisé.

[https://eduscol.education.fr/cid53163/les-unites-localisees-pour-l-inclusion-scolaire-ulis.html]

L’éducation nationale offre aussi la possibilité d’avoir un Auxiliaire de Vie Scolaire (AVS). Cette personne apporte une aide pour optimiser l’autonomie de l’enfant dans les apprentissages, de faciliter sa participation aux activités collectives et aux relations interindividuelles et d’assurer son installation dans des conditions optimales de sécurité et de confort.

Toutefois, ces solutions sont souvent pénibles administrativement pour les parents car pour y avoir accès il faut connaître et réaliser les démarches nécessaires.

[http://www.autisme-france.fr/offres/file_inline_src/577/577_P_21057_6.pdf]

Toutes les écoles ne peuvent pas forcément se doter de tels dispositifs, c’est pourquoi l’Éducation nationale met à disposition des enseignants de nombreux conseils et guides pour la scolarisation des élèves en situation de handicap. Elle préconise ainsi certains comportements à adopter pour les professeurs ayant de tels élèves. Ils sont ainsi incités à se renseigner auprès des parents des habitudes de l’enfant, une vraie coopération doit s’installer entre les parents et l’enseignant. Cela permet une personnalisation de l’aide apportée. L’enseignant doit ensuite s’assurer d’inclure l’élève dans la vie de la classe tant au niveau scolaire (en répétant, reformulant les consignes ou les bilans) qu’au niveau social (en explicitant les règles de vie, les codes sociaux). L’enseignant doit adapter sa manière de communiquer. Il est aussi conseillé de valoriser régulièrement les accomplissements de l’enfant, pour lui donner confiance en lui. Enfin, l’enseignant peut donner un temps d’appropriation individuelle à l’enfant en cas d’activité ou de jeux.

Ces recommandations mettent en avant certaines règles permettant l’optimisation de l’apprentissage d’un enfant atteint de troubles cognitifs qui devraient transparaître dans notre solution technique : permettre un accompagnement personnalisable à chaque enfant, lui apporter un sentiment de sécurité et de confiance en soi, le tout effectué d’une manière adaptée aux méthodes de compréhension de l’enfant.

Malgré les dispositifs mis en place par l’éducation nationale, suivre un parcours dans une école classique reste très difficile pour les enfants ayant des troubles cognitifs. C’est pourquoi il existe plusieurs méthodes et approches qui offrent des solutions d’apprentissages pour autre que l’école.

Il y a par exemple la méthode TEACCH. Cette méthode vise à développer l’autonomie d’une personne autiste. Le principe est de réunir une équipe éducative composée d’experts, de psychologue mais aussi des parents travaillant en étroite collaboration. Cette méthode apprend à réaliser des tâches de la vie quotidienne par répétition dans un environnement construit au fur et à mesure.

[https://www.autisme.qc.ca/tsa/methodes-educatives-interventions/la-methode-teacch.htm]

Il existe aussi la méthode PECS (Picture Exchange Communication System). Cette approche, développée d’abord spécialement pour les autistes, concerne des personnes ayant différents types de troubles, cognitifs, physiques et de communication. Il s’agit d’un protocole d’enseignement permettant la communication fonctionnelle, à savoir la communication à partir d’images.

[https://pecs-france.fr/picture-exchange-communication-system-pecs/]

En plus de méthodes d’apprentissage dites classiques, les nouvelles technologies permettent un nouveau regard sur les moyens d’optimiser l’éducation d’un enfant en situation de handicap.

Il existe par exemple l’application PictoTask qui est un dispositif pour les personnes présentant des troubles cognitifs. Ce dispositif met en relation une application et une montre connectée, et est paramétrable via tout appareil possédant une connexion internet. On peut ainsi y enregistrer un planning, une liste de tâches, des photos, des enregistrements vocaux, et bien d’autres. Cela permet principalement à l’utilisateur d’apprendre une routine et d’accéder à une certaine autonomie. Cela sert aussi d’alerte en cas de problème, ou de dispositif de géolocalisation si l’utilisateur se perd.

Cette application possède plusieurs avantages : elle est très complète avec beaucoup de paramétrages possibles, permettant une vraie personnalisation de l’application à chaque personne. Elle est aussi relativement ergonomique et facile d’utilisation.

Toutefois, elle présente aussi quelques défauts : son coût, ainsi que le temps, parfois journalier, qui est demandé au responsable pour paramétrer l’application.

[https://www.pictotask.com/products/pictotask/pictotask]

[https://www.pictotask.com/application/files/6315/5145/4137/Guide_dutilisation_de_lapplication.pdf]

L’objet que nous devrons concevoir pour notre projet sera plus simple et présentera moins de paramétrages possibles afin de ne pas retomber dans les mêmes points négatifs que PictoTask.

III) Analyse du besoin et réponse

Afin de favoriser l’apprentissage des enfants trisomiques et autistes, nous avons décidé de concevoir un objet communicant. Cependant, nous devions traiter d’un sujet qui nous était totalement inconnu. En effet, non seulement nous avions rencontré très peu de personnes atteintes de trisomie ou d’autisme, mais nous ne savions pas non plus quel était leur quotidien, leurs problèmes liés à l’apprentissage, et les solutions que leur entourage avaient mis en place pour les aider

Dans un souci de comprendre au mieux les problématiques des enfants trisomiques et autistes lors de leur apprentissage, nous avons donc décidé de contacter des personnes chargés de l’éducation de tel enfants (parents, famille, associations…), qui rencontrent quotidiennement ces problèmes. En effet, le bénéficiaire de notre objet connecté est assez compliqué à définir. Même si cet objet bénéficiera aux enfants ayant des problèmes concernant l’apprentissage (en particulier les enfants trisomiques et autistes), cet objet sera utilisé, programmé et à destination de leurs éducateurs. Dans le cas d’une famille, l’enfant sera le bénéficiaire mais ses parents ses utilisateurs. Il y a donc un double approche à considérer dans la définition du besoin : les besoins de l’enfant (le bénéficiaire, et les besoins de ses éducateurs).

Pour essayer de comprendre ces besoins, nous avons tout d’abord regardé dans notre entourage si certaines personnes avait rencontrés ce genre de problème. Une membre du groupe connaissait un collègue qui avait un enfant autiste, et un autre avait un ami dont la petite soeur était trisomique. De plus, nous avons trouvé trois institutions qui s’occupait d’enfants trisomiques, et qui pouvaient nous aider :

La fondation Jérôme Lejeune, qui a différents objectifs :

- La recherche médicale sur les maladies de l’intelligence d’origine génétique

- L’accueil et le soin des personnes, notamment celles atteintes de trisomie 21 ou d’autres anomalies génétiques, et qui s’occupe donc quotidiennement d’enfants trisomiques

- La défense de la vie et de la dignité de ces personnes, qui doivent être respectées de la conception à la mort naturelle

L’association A Bras Ouverts, une association reconnue de bienfaisance qui rassemble, le temps de week-ends ou de courts séjours, des accompagnateurs de 18 à 35 ans et des jeunes porteurs de handicap.

Et les “Cafés Joyeux”, une famille de Coffee-Shops qui emploie et forme des personnes en situation de handicap mental et cognitif, et en particulier des personnes atteintes de la trisomie 21.

Nous souhaitons donc contacter ces personnes et ces associations, et à l’aide de questions dans un premier temps assez larges, connaître leur quotidien, les problèmes d’apprentissages des enfants et les solutions mises en places.

La semaine dernière, nous avons eu la possibilité d’avoir un entretien audio avec le collègue d’une membre du groupe, qui a un fils autiste. Son fils est atteint d’autisme de haut niveau, dont le principal problème est l’incapacité d’interactions sociales, ce qui est très problématique, notamment à l’école, dans la construction de l’enfant. En effet, alors que leur fils a d’abord suivi l’école classique, ce dernier a fait plusieurs crises de paniques, et était renfermé sur lui, ce qui a poussé les parents à lui faire cours à la maison.

Que cela soit à l’école ou à la maison, les parents ont distingués deux problèmes distincts, mais étroitement liés, concernant les capacités d’apprentissage de l’enfant. Premièrement, leur enfant, et les enfants autistes et trisomiques en général, ont besoin de se sentir protégé, en sécurité. Autrement, ils paniquent, et cela entraîne souvent le second problème : le manque d’attention. Ce dernier peut apparaître suite à une crise de panique, ou quotidiennement, si l’enfant n’est pas assez stimulé.

Ainsi, il faut à la fois faire en sorte que l’enfant se sente en sécurité, et le stimuler pour ramener son attention au cours, sans pour autant trop le distraire. Il s’agit là d’un équilibre compliqué à trouver, qu’il est difficile d’imposer à tous les enfants autistes et trisomiques. L’idée d’un objet connecté programmable par les parents est alors apparu. C’est aux parents qu’il incombe de trouver cet équilibre, et de personnaliser l’objet au plus près des besoins de leur enfant.

De plus, concernant les fonctionnalités de cet objet, l’expérience de ce père de famille nous a été très utile. En effet, il nous a indiqué les moyens testés qui avaient été utiles pour lui, comme des photos de famille ou du chien dans la trousse ou sur un gadget numérique, une écharpe de la mère de l’enfant imprégné de son odeur, des lumières douces et apaisantes, des objets doux au touché…

Grâce aux recherches Internet effectués, nous avions déjà pu identifier les problèmes des enfants autistes et trisomiques concernant l’apprentissage : le sentiment d’insécurité, et les problèmes d’attention. Et très naturellement, nous avions pensé à un objet utilisant la lumière pour ramener son attention, et l’odeur et le toucher pour le rassurer. Cet entretien est donc venu confirmer et compléter nos suppositions, mais a apporté deux réponses à des questions épineuses que nous avions

La première question était de savoir quand déclencher les lumières ou l’apparition des photos sur l’objet. Nous avions pensé à un capteur qui, collé sur la peau de l’enfant, permettait de prendre sa tension, son pouls, et de réagir en cas de hausse ou de baisse importante. Cependant, cela était logistiquement compliqué à mettre en place (comment fixer les seuils?), et peu précis. Ainsi, l’idée d’un objet programmable par les parents s’est présenté comme la meilleure solution, la plus simple et la plus adaptée, car cela permettait aussi (comme dis plus haut) de laisser la possibilité aux parents de personnaliser l’objet

La deuxième question était par rapport à la liberté de l’enfant. En effet, l’apparition régulière d’une lumière pour rassurer et/ou stimuler l’enfant pouvait laisser penser à un collier électrique qui rappellerait un chien à l’ordre. Le père de l’enfant s’est montré très compréhensif et rassurant pour rapport à cette question, car dans la pratique ce n’est pas du tout un problème qu’ils cherchent à régler. Selon lui, les enfants trisomiques et autistes n’ont pas la même perception de la liberté individuelle que nous, et ce n’est pas quelque chose que les parents peuvent se permettre d’assurer à leur enfant. Par exemple, ils ont essayé avec succès (mais on arrêté ensuite par soucis de faisabilité) un montre programmable qui permettait d’enregistrer la journée du lendemain de l’enfant, (école, déplacements, activités extra-scolaire…) qui donnait des indications à l’enfant, et des informations aux parents (la position de l’enfant, s’il avait eu des problèmes, s’il avait bien suivi l’itinéraire…). Pour eux, ce n’était donc pas du tout un problème.

Finalement, selon le père de cet enfant autiste, le produit idéal serait un objet connecté qui pourrait afficher des couleurs douces pour rassurer, un flash rouge pour ramener l’attention, et permettre la visualisation de photos (entre 5 et 10). De plus, cet objet devrait pouvoir être programmable par les parents, avec un timer (couleurs douces toutes les 5 minutes) ou alors des horaires fixes (flash rouge tous les jours à 11h), et personnalisable au niveau des photos et des couleurs.

Bibliographie

[1]:Trouble déficit de l’attention/hyperactivité (TDAH): quels liens avec l’attachement? N. Franca,∗, M. Maurya, D. Purper-Ouakil

https://patrickrouge.fr/wp-content/uploads/2018/08/Trouble_deficit_de_lattentionhyperactivite_TDAH_q.pdf ,consulté le 15/10/2019

[2]:Rééducation neuropsychologique des troubles de l’attention et de l’inhibition chez l’enfant ,M.-P. NOËL, L. BASTIN , J. SCHNEIDER et D. POTTELLE https://dial.uclouvain.be/pr/boreal/object/boreal%3A76379/datastream/PDF_01/view ,consulté le 15/10/2019

[3]:Modèles neuropsychologiques dans l’autisme et les troubles envahissants du développement, Giovanni Valeri et Mario Speranza https://www.cairn.info/revue-developpements-2009-1-page-34.htm ,consulté le 15/10/2019

[4]:Autisme : il dévoile son univers ! – Ça se discute

https://www.youtube.com/watch?v=lsjanZ9ky4c ,consulté le 15/10/2019

[5]: Comment éduquer un enfant autiste ? – Ça se discute

https://www.youtube.com/watch?v=JjkJV9a2c3o ,consulté le 15/10/2019

[6]:Autisme : le quotidien d’une mère – Ça se discute

https://www.youtube.com/watch?v=YI8kmTzVQ0A ,consulté le 15/10/2019

[7]:https://www.tdah-france.fr/Remediation-cognitive-des-troubles.html?lang=fr ,consulté le 15/10/2019

[8]:https://www.tdahecole.fr,consulté le 15/10/2019

Nuit des chercheurs 2019

Comme chaque année, les chercheurs et membres du Fablab d’IMT Atlantique participent à la Nuit européenne des chercheurs organisée à Océanopolis.

Cet événement Grand public a pour thème : « Vous aussi entrez dans l’enquête ! »

IMT Atlantique, à travers les recherches des départements Optique et Électronique, vous invite dans les mystères de l’Intelligence artificielle et des hologrammes : « L’intelligence artificielle mène l’enquête : qui se cache derrière ces nano-optiques ? »

Des cristaux mystérieux, du verre qui obstrue la lumière ou qui cache des informations, des algorithmes d’intelligence artificielle qui résolvent des énigmes : venez rencontrer les chercheurs d’IMT Atlantique pour comprendre comment l’IA fonctionne et pour percer le mystère et découvrir quelle forme se cache derrière des hologrammes !

Information(s) pratique(s)

Tout savoir sur la Nuit Européenne des chercheurs : https://www.facebook.com/events/2062924524008601/

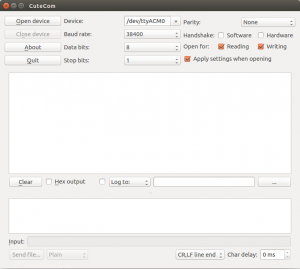

Renommage des modules bluetooth HC05 (Mode AT)

Le l’objet de cette documentation est le renommage des modules bluetooth en mode commande AT depuis un poste linux. La méthodes utilisée est la suivante :

- Avoir cutecom installé (sudo apt-get install cutecom sous ubuntu ou debian)

- Connecter un module bluetooth un arduino UNO :

| pin arduino | pin HC05 |

|---|---|

| 0 (RX) | RXD |

| 1 (TX) | TXD |

| GND | GND |

| 5V | VCC |

- La LED du module bluetooth doit normalement clignoter rapidement

- Programmer un arduino avec un programme quelconque n’utilisant pas le port série (l’exemple « blink » est parfait)

- Débrancher le fil 5V <-> VCC

- Appuyer et maintenir le poussoir sur le module bluetooth [Pour les modules n’ayant pas de bouton poussoir voir dessous]

- Rebrancher le fil 5V <-> VCC

- Relâcher le bouton poussoir du module bluetooth

- La LED du module doit clignoter lentement (toggle toutes les 2s)

- Ouvrir cutecom

- Ouvrir un terminal et entrer la commande ls /dev

- Dans la liste des résultats de la commande chercher un éléments ressemblant à ttyACM0

- Dans cutecom mettre les paramètres suivants (en adaptant pour le Device) :

- Cliquer sur Open device

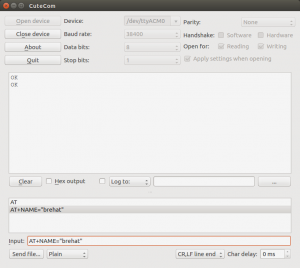

- Entrer la commande «AT» dans le champ « Input: « , le message « OK » devrait s’afficher dans le champ du haut.

- Entrer la commande «AT+NAME= »lenomvoulu »»

- Il est possible de vérifier le changement de nom en débranchant et rebranchant le fil 5V <-> VCC puis en recherchant le module bluetooth sur son smartphone/tablette/PC

Pour les modules n’ayant pas de bouton poussoir:

- Brancher le pin « KEY » a une broche de l’arduino et programmer la sortie en « HIGH »

- Débrancher le VCC et rebrancher le : Normalement le clignotement de la LED change (lent)

- Débrancher le pin « KEY »

- Normalement il est possible de communiquer avec le module bluetooth

De nombreux articles indiquent cette méthode sur instructables (mais ne parlent pas de débrancher le KEY) : https://www.instructables.com/id/How-to-Set-AT-Command-Mode-for-HC-05-Bluetooth-Mod/

Pour information, les commandes de base:

AT : si tout va bien, le module répond OK

AT+NAME? : le nom du module + OK

AT+VERSION? : Sa version + OK

AT+UART? : sa vitesse, et OK (par exemple +UART:38400,0,0 ) — Les modules du Fablab sont réglés à 9600 baud (défaut 38400)

AT+ROLE?: Son rôle (1=master /0=slave)

AT+PSWD?: le mot de passe (en général +PSWD:1234 ) lorsque le mot de passe par défaut (1234) a été conservé.

Il est également possible de jumeler des modules ensemble ou automatiquement, par exemple le tuto suivant:

http://thewoodpecker.net/codes-a-copiercoller-pour-jumeller-un-hc-05-module-blueetoot-maitre-a-un-hc-06-module-bluetooth-esclave/

Attention, si pour un projet vous devez modifier les réglages des modules du Téléfab, vous devez les remettre à l’état initial (nom étiquette + PSWD 1234 + UART:9600,0,0) quand vous les rendez!

Développement d’une tête interactive avec Raspberry Pi 3

Bonjour à tous !

Nous allons vous présenter la conception et mise en oeuvre d’une tête interactive. C’est un projet développé dans le cadre du Projet S4 (P20 : Tête interactive pour le robot Kompaï) en 2émé année à IMT Atlantique.

Contexte

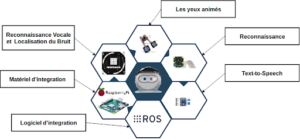

L’entreprise Kompaï Robotics se spécialise dans le développement de solutions robotiques telles que la troisième version de leur robot d’accompagnement Kompaï dédié aux maisons de retraite. Ainsi, l’objectif de ce projet est de réaliser une tête interactive qui communique avec le reste du corps du robot et qui permet d’ajouter de nouvelles fonctionnalités pour rendre l’interaction homme-machine plus conviviale.

Résumé

Le projet consiste en la conception et la mise en œuvre d’un modèle de tête robotique interactive pour Kompaï. L’objectif est mettre en place les fonctionnalités nécessaires à une interaction de qualité avec les soignants et les patients qui utilisent le robot. Les différentes fonctionnalités sont intégrées en utilisant ROS (Robot Operating System, version Kinetic) comme système de connexion dans la carte Raspberry Pi 3 sur Debian Stretch.

Ensuite une vidéo avec la démonstration du prototype présenté au forum de l’école:

Pour le développement du projet nous avons découpé la tête en différents fonctionnalités, alors nous avons utilisé des parties de logiciel et du matériel aussi.

Matériel

Reconnaissance des images

– (1) Module de Caméra Raspberry Pi V2

Localisation du bruit et Reconnaissance des commandes vocales

– (1) ReSpeaker 4 microphones for Raspberry Pi

Module Yeux animés

– (2) écrans OLED 128×128, 16-bit Color 1.5″ (adafruit)

Text-to-Speech:

(2) Haut-parleur, Mini, Dynamique, 2 W, 8 ohms

(1) Amplificateur audio 2,8 W TPA2016D2

(1) Connecteur jack 3,5mm mâle stéréo

Raspberry Pi 3

Integration

Pour réaliser l’intégration, nous avons tenu compte du fait que le module ReSpeaker utilise le connecteur Raspberry et occupe toutes les broches de la carte, mais utilise uniquement l’alimentation et l’interface I2C. Nous utilisons donc des mini-platines de prototypage et des câbles femelle-femelle pour tout assembler.

Logiciel

Comme nous l’avons déjà dit, la tête peut interagir avec les utilisateurs par des images et du son. Nous avons développé toutes les fonctionnalités séparément en utilisant Python 2.7 comme langage principal. L’intégration des fonctionnalités est une tâche assez complexe car elle implique du temps réel, pour cela nous proposons une structure dans le système d’exploitation ROS qui contrôle chaque fonctionnalité comme des nœuds séparés et les exécute en même temps.

De plus, toutes les données techniques (codes, rapport, tutoriels, …) sont disponibles dans le dépôt qui est remis aux encadrants techniques. [1]

ARIAS Camila, DESUQUE Leandro, IGLESIAS Fernando,

OUALI Maher, PÉREZ Martín Andrés

Projet 20 Tête interactive pour le robot Kompaï

[1] Encadrants

M. Christophe LOHR Département d’Informatique (ET) christophe.lohr@imt-atlantique.fr

Mme Charlotte LANGLAIS Département d’électronique (ET & EGP)

charlotte.langlais@imt-atlantique.fr

Mme Mathilde MENORET Fablab IMT Atlantique (ET)

Timelapse automatisé sur Ultimaker3

Bonjour à tous !

Dans cet article, vous allez apprendre à faire vos propres timelapses sur une imprimante 3D Ultimaker3 grâce à un petit programme python, nécessitant Python3.5 ou plus et le logiciel FFmpeg. Téléchargez la version adaptée à votre OS.

Maintenant, téléchargez les fichiers suivants, disponibles sur ce git et mettez-les dans le même dossier.

timelapse.py

um3api.py

Ouvrez le fichier timelapse.py, retirez ces lignes (107 et 108) et enregistrez-le :

while not location_check(api.get("api/v1/printer/heads/0/

position").json(), variant) and printing():

sleep(0.5)

C’est tout au niveau des fichiers ! Pour faire fonctionner le script, il faut veiller à relier l’imprimante Ultimaker3 au réseau (wifi ou ethernet) et à connecter le pc sur le même réseau.

Maintenant, si vous êtes sous Linux :

- Allumez l’imprimante 3D.

- Lancez un terminal dans le dossier dans lequel sont situés les fichiers précédents.

- Tapez la commande

python3 timelapse.py adresseipUM3 1 montimelapse.mp4où

adresseipUM3correspond à l’adresse IP de l’imprimante (s’obtient grâce à Cura),1correspond au nombre de secondes que vous désirez à la fin du timelapse lorsque l’impression est terminée, etmontimelapse.mp4est le nom de fichier et l’extension de la vidéo qui sera enregistrée. Vous pouvez modifier.mp4par.mkv. - Le script est maintenant en attente du lancement d’une impression. Retournez à l’imprimante et lancez une impression.

- Le script est normalement en fonctionnement ! Vous pouvez voir la progression de l’impression directement sur le terminal.

En espérant que cet article vous a servi ! Je vous mets le lien du forum où quelques questions ont été posées à propos de ce git : forum timelapse

Réalisation d’une orthèse permettant la détection et le mouvement robot

Bonjour à tous !

De nombreuses recherches dans la robotique s’orientent de nos jours vers l’aide de l’humain, afin d’aider ce dernier à faire des tâches pénibles à effectuer. Ce domaine s’intitule la cobotique, mot formé de l’association des mots “collaboration” et “robotique”.

Notre projet de Conception et Développement (CODEV) trouve sa place dans la cobotique. En effet, nous avons développé une orthèse qui détecte les mouvements du bras d’un individu pour les faire reproduire par le fameux robot Poppy. Comme une vidéo vaut mieux qu’un long discours, démarrons par une petite vidéo de présentation du fonctionnement du système, disponible en cliquant sur le lien ci-dessous :

Orthèse permettant la détection et le mouvement robot

Les objectifs du projet ont été les suivants :

[1] Identifier les mouvements d’un bras humain rendus possibles par les articulations de l’épaule, du coude et du poignet.

[2] Capter efficacement les mouvements identifiés à l’aide d’une structure adaptée.

[3] Communiquer ces mouvements à Poppy pour qu’il puisse les reproduire en temps réel.

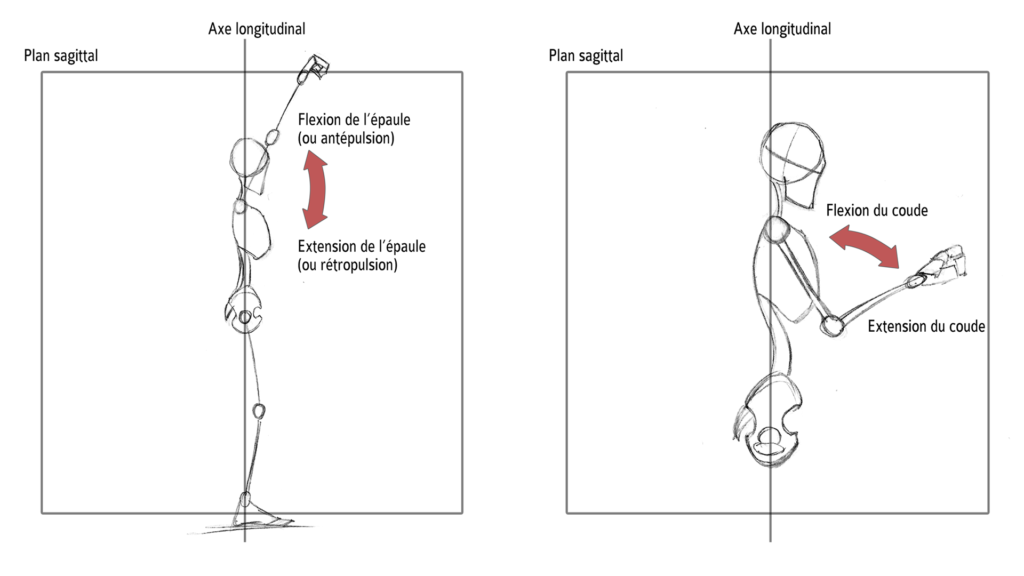

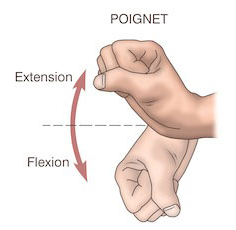

[1] Nous nous sommes concentrés sur les mouvements de flexion et d’extension des articulations de l’épaule et du coude (Figure 1) puis du poignet (Figure 2). Nous avons omis les autres mouvements qui seront l’objet d’une étude ultérieure. Ces mouvements sont des mouvements de rotation dans le plan sagittal.

Figure 1 : Mouvements de flexion et d’extension de l’épaule (gauche) et du coude (à droite) – Source : Sci-Sport.com

Figure 2 : Mouvements de flexion et d’extension du poignet – Source : https://therapiemiroir.com

[2] Les mouvements de flexion et d’extension présentés ci-dessus sont détectés à l’aide de trois accéléromètres MPU9150 disposés dans des socles (Figure 4), et placés sur le porteur de l’orthèse. Un accéléromètre mesure l’angle entre la pesanteur et un axe qui lui est propre. Nous avons mesuré des angles entre les différents accéléromètres.

Les socles pour les accéléromètres ont été modélisés puis imprimés grâce à l’imprimante 3D disponible au Fablab.

Figure 4 : Poppy, robot humanoïde bio-inspiré – Source : fr.wikipedia.org

[3] Les angles mesurés sont ensuite communiqués au robot Poppy. Le robot humanoïde Poppy présenté sur la Figure 4 est né en 2012 d’un projet appelé Poppy Project dans l’un des laboratoires de INRIA Bordeaux Sud-Ouest, au cours de la thèse de Matthieu Lapeyre. L’objectif de cette thèse était à l’origine d’explorer le rôle de l’incarnation et des propriétés morphologiques sur la cognition et en particulier l’apprentissage de tâches sensorimotrices.

Ce robot est au cœur d’un projet open-source auquel n’importe quel individu peut apporter des données, que ce soit des points de vues, des idées ou des travaux. Deux exemplaires de ce robot Poppy sont disponibles à l’IMT Atlantique, au département IHSEV.

Cependant, le robot Poppy n’est pas à l’origine doté d’une articulation du poignet (Figure 5). Nous avons donc dû la fabriquer puis la fixer. Les pièces ont été imprimées grâce à l’imprimante 3D du Fablab. Vous trouverez ci-dessous un timelapse de l’impression des mains de Poppy en cliquant sur le lien ci-dessous :

Timelapse de l’impression 3D des mains de Poppy

Figure 5 : Bras de Poppy modifié (gris) et bras de Poppy d’origine (blanc) – Source : Projet CODEV 65

Ainsi, notre projet propose une solution technique pour la détection de certains mouvements d’un bras humain et le pilotage du robot Poppy. Il pourra être repris ultérieurement pour ajouter les mouvements manquants afin de couvrir l’ensemble des mouvements rendus possibles par les articulations de l’épaule, du coude et du poignet. De plus, toutes les données techniques (codes, rapport, etc.) seront bientôt disponibles sur un Wiki-Robot.

GUILBAUD Loan, KERMABON Hugo, SCHNEIDER Gilles, TSCHUDY Florian

Projet CODEV Orthèse permettant la détection et le mouvement robot

Tutoriel de connexion Eduroam sur Raspberry Pi 3

- Version: 1.0

- Date: 28/06/2019

- Auteur: Martín Andrés Pérez

- Contact: martin-andres.perez@imt-altantique.net / martinandres.perez@gmail.com

Dans les universités d’ingénieurs, il est de plus en plus fréquent que des projets soient réalisés sur Raspberry Pi. Aujourd’hui, démarrer ces projets hors ligne est un problème.

Ici à l’IMT, connecter une Raspberry à Internet dépend beaucoup de l’utilisation du réseau Eduroam. Sur la page web d’Eduroam CAT(link) est disponible un installateur qui configure automatiquement le réseau, vous n’avez qu’à indiquer le nom de l’université où vous voulez faire la connexion. C’est la solution la plus simple, mais elle n’a pas fonctionné.

De cette façon, la connexion au réseau Eduroam est devenue un casse-tête et je vais partager avec vous la solution à ce problème. Pour terminer, je vais vous montrer comment j’ai trouvé cette solution.

Étapes à suivre pour se connecter à Eduroam à l’IMT

- Allumer le Raspberry Pi

- Modifier le fichier interfaces:

- Ouvrir le fichier interfaces:

sudo leafpad /etc/network/interfaces - Remplacer le contenu par celui de ce document (link)

- Sauvegarder

- Ouvrir le fichier interfaces:

- Modifier wpa_supplicant.conf:

- Ouvrir le fichier wpa_supplicant.conf:

sudo leafpad /etc/wpa_supplicant/wpa_supplicant.conf - Ajoutez ces lignes au fichier. Remplacez l’identité et le mot de passe par vos identifiants:

network={

ssid="eduroam"

key_mgmt=WPA-EAP

pairwise=CCMP

eap=PEAP TTLS

identity="YOUR-IDENTITY"

anonymous_identity="anonymous@imta.fr"

password="YOUR-PASSWORD"

phase1="peaplabel=0"

phase2="auth=MSCHAPV2"

priority=999

} - Sauvegarder

- Ouvrir le fichier wpa_supplicant.conf:

- Redémarrer et profiter d’Internet

Comment j’ai trouvé la solution

J’ai cherché plusieurs tutoriels sur Internet mais aucun d’entre eux n’a fonctionné pour moi. Les tutoriels CamiGEM2016[1] sur les Instructables et JAN KÜSTER sur leur propre site[2] m’ont aidé à comprendre le processus.

D’autre part, j’ai téléchargé l’installateur proposé par Eduroam CAT. Ce programme d’installation est en fait un fichier Python qui contient tous les paramètres qui doivent aller dans le fichier wpa_supplicant.conf. Donc, pour trouver la solution, j’ai dû analyser le code de python, trouver les paramètres nécessaires et voilà !

Références

- [1] “Access Eduroam on a Raspberry Pi (in Cambridge)” by CamiGEM2016 , https://www.instructables.com/id/Access-Eduroam-on-a-Raspberry-Pi-in-Cambridge/

- [2] “Connecting Raspberry PI to Eduroam using WPA Supplicant” by Jan Küster , https://jankuester.com/connecting-raspberry-pi-to-eduroam-using-wpa-supplicant/

Apprendre à programmer avec Cubetto

Bonjour,

Nous sommes une équipe de trois étudiants en première année à IMT Atlantique.

Notre projet s’inscrit dans le cadre de l’UE Codev (Projet de première année) et consiste en l’élaboration d’un robot de type Cubetto (Figure2) qui est un jeu pour enfant initiant à la programmation, qui se compose d’un petit robot accompagné d’une tablette pour le diriger et d’un tapis de jeu.

L’objectif de notre projet est donc de reproduire le robot Cubetto à moindre coût.

Figure1: Robot Produit Figure 2: Cubetto original

Il s’agit pour l’enfant d’amener son robot d’un point A à un point B et pour cela, il

doit placer sur la tablette l’ensemble des instructions qu’il souhaite donner au robot qui sont représentées par des jetons indiquant chacun une direction(avancer, tourner à droite, tourner à gauche).

Une fois l’ensemble des instructions placées sur la tableau, l’enfant appuie sur le bouton pour transmettre les informations au robot. (Figure 3)

Nous avons choisi une vitesse relativement lente de déplacement, pour assurer

la compréhension de l’enfant.

Après avoir choisi les différentes fonctionnalités en fonction de notre contrainte de budget, nous nous sommes attelés à la fabrication des différents éléments qui constitue ce jeu: le robot, les pièces de déplacement et le boîtier de commande.

Figure3: Boîtier de commande

Pour la partie traitement de données et communication, nous avons utilisé des cartes Arduino et le module WiFi ESP8266 (1Carte Arduino Mega, 2 Cartes Wemos mini).

Nos choix pour le design ont pour but d’assurer la robustesse du jeu et ont été inspiré du robot Cubetto. Pour la reconnaissance des pièces, partie essentielle du jeu, nous avons associé à chaque pièce un mouvement et une valeur de résistance (Figure4) puis dans la tablette, un pont diviseur de tension est utilisé pour lire cette valeur (Figure5 ).

Figure4: Jeton avec résistance à l’intérieur

Figure5: Montage pour la reconnaissance des jetons

Enfin, pour visualiser l’impact de notre projet, nous nous sommes rendus à l’amicale laïque de Plouzané le 26 Juin 2019 pour présenter les différents projets de première année.

En guise de conclusion, nous sommes convaincus que notre projet a pu aider les enfants à développer leur pensée logique voire même à se familiariser avec l’esprit de la programmation.

Ce projet a été réalisé a l’aide du wikidebrouillard où un projet similaire a été développé. Vous y trouverez les montages et des explications détaillées.

:http://www.wikidebrouillard.org/index.php?title=Tableau_de_bord_%C3%A0_programmation_Tangible

Pour télécharger les codes utilisés (Arduino Mega+ ESP Wemos): https://cloud.imt-atlantique.fr/index.php/s/QNLstXWsa7mRJZd/download

LEPORINI Marie, EL MALKI Hatim, BEC Thomas

Projet Codev (N°15) Cubetto

Robotique avec NAO pour la médiation scientifique.

Bonjour,

nous sommes étudiants en première année à l’IMT Atlantique. Dans le cadre d’un projet de première année, nous avons été amené à réaliser une action de médiation scientifique avec le robot NAO dont est propriétaire l’éc ole.

ole.

Comme vous l’aurez compris, notre projet vise à rendre plus attrayante la robotique et la programmation auprès des plus jeunes. Pour cela, nous utilisons le robot humanoïde NAO qui permet de sensibiliser les enfants de primaire à la robotique. Ce robot a la faculté de reconnaître les voix et les visages, de danser et de parler, ce qui permet une grande créativité lors de la programmation.

Pour pouvoir réaliser une petite représentation, nous avons d’abord dû prendre en main le logiciel Chorégraphe qui permet de programmer le robot NAO. Puis, nous avons créé une chorégraphie ainsi qu’une petite interaction sous forme de questions-réponses. Nous avons également choisi d’apprendre à NAO à jouer à pierre-feuille-ciseaux.

Une fois toutes ces applications programmées, nous nous sommes rendus à l’amicale laïque de Plouzané le 26 juin 2019. Avec trois autres groupes, nous avons réalisé une représentation auprès d’élèves allant du CP au CM2.

Il semble que les enfants aient apprécié la représentation de l’ensemble des groupes ! Nous sommes en tous cas satisfait d’avoir pu travailler sur ce projet ! Nous avons mis en lien notre code ce qui peut simplifier le travail de certaines personnes souhaitant reprendre le projet: LIEN VERS LE CODE

Participants : Ludivine LECLERC, Brice ROBERT, Aymeric SCHWEITZER.