Contribution au projet Drone Crazyflie 2.0

Prise en main et amélioration du kit Crazyflie 2.0

Les drones représentent un potentiel d’application et d’innovation très vastes. C’est pourquoi nous avons décidé, dans le cadre du projet S2 Dev, de nous intéresser à ceux-ci et en particulier à la découverte et à l’amélioration d’un kit open source : Crazyflie 2.0 et de son drone.

Le drone du kit Crazyflie 2.0 par Bitcraze

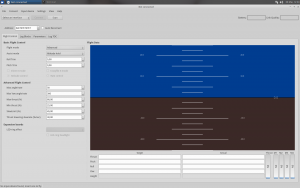

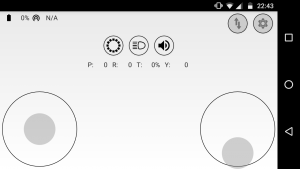

Client python original avec le flight tab d’ouvert

Ce kit contient donc un petit drone à monter de 9 cm² de surface et pesant 27 g mais aussi un client pour ordinateur (sous forme d’une machine virtuelle) et d’un client Android avec des fonctionnalités déjà programmées !

Client Android de base

La découverte et la prise en main du kit se sont correctement déroulées et nous avons eu l’ambition d’améliorer, d’automatiser voire de rajouter certaines fonctionnalités des clients python et android. Nous avons par exemple ajouté un mode de décollage automatique, de reproduction d’actions préenregistrées et un mode de réalisation de figures suivant un tracé dessiné par un utilisateur.

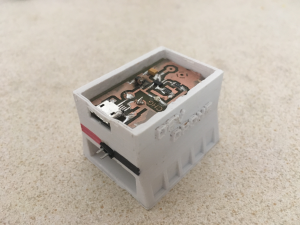

Mais nous nous sommes heurtés à des problèmes techniques causées par des casses lors de tests et des problèmes liés à la recharge de la batterie. En conséquence nous avons élaboré, à l’aide des plans du circuit déjà existant, un chargeur externe pour la batterie. Nous avons en plus, grâce aux outils et machines disponibles au TéléFab comme l’imprimante 3D, réalisé une cage de protection intégrant les supports moteurs pour le drone et aussi une boîte pour le chargeur.

Circuit de chargeur dans son boîtier

Un looping réalisé entièrement par le mode de pilotage automatique

Utilisation du client Python

Bracelets RFID

Bracelets RFID

Par MORSLI Omar, DURVILLE Jean-Baptiste, RUBIN Clément, GOURRAT Agathe.

Contexte

Dans le cadre du projet développement (réalisé au deuxième semestre) de l’école, notre équipe à eu l’idée de mettre au point un moyen de contrôler les entrées et sorties de personnes lors d’événements rassemblant du monde. Pour cela nous avons cherché à développer des bracelets utilisant la technologie RFID – ou identification par ondes radio – qui permettent de contrôler les personnes passant les issues de secours tout en simplifiant l’accès aux services de l’événement (comme l’achat d’un repas à un stand).

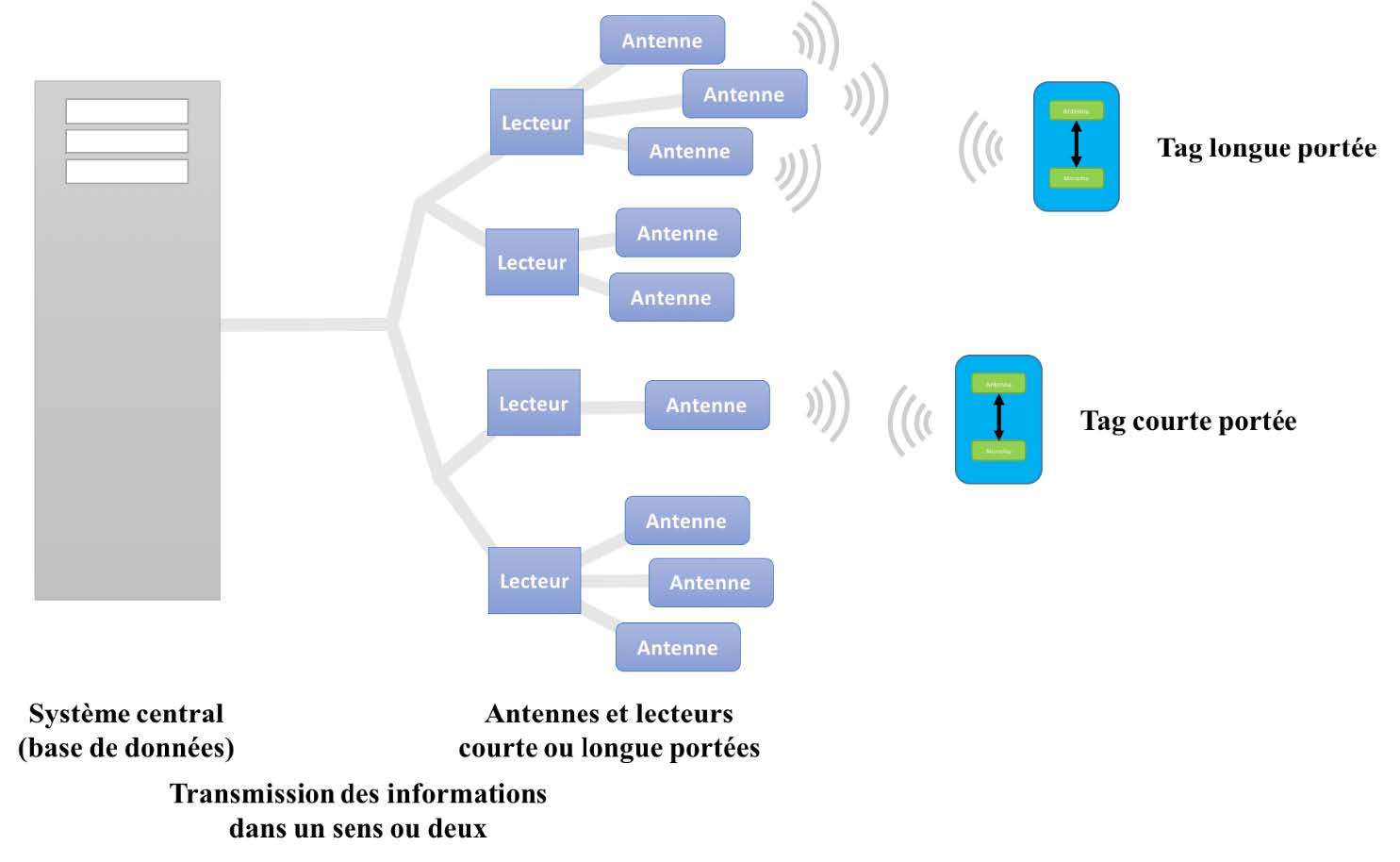

Principe

Les bracelets ont pour principale caractéristique d’utiliser la transmission longue portée qui permet de détecter le mouvement des personnes traversant les portiques situés aux sorties. Ils fonctionnent aussi en courte portée afin de permettre les paiements et autres applications annexes. La subtilité réside dans l’apparition d’interférences avec la manipulation de ces deux modes de transmission qu’il faut prendre en compte lors de la conception du système globale. Dans un premier temps, il faut dimensionner les antennes longues portée et les réaliser afin de les utiliser ensuite dans les expérience pour valider le dimensionnement.

Réalisations

Pour réaliser les antennes longue portée, il faut d’abord simuler l’antenne et son rayonnement à l’aide de logiciels spécialisés (ici ADS et MoMentum). On obtient ainsi les dimensions de l’antennes qui permettent de les construire.

-

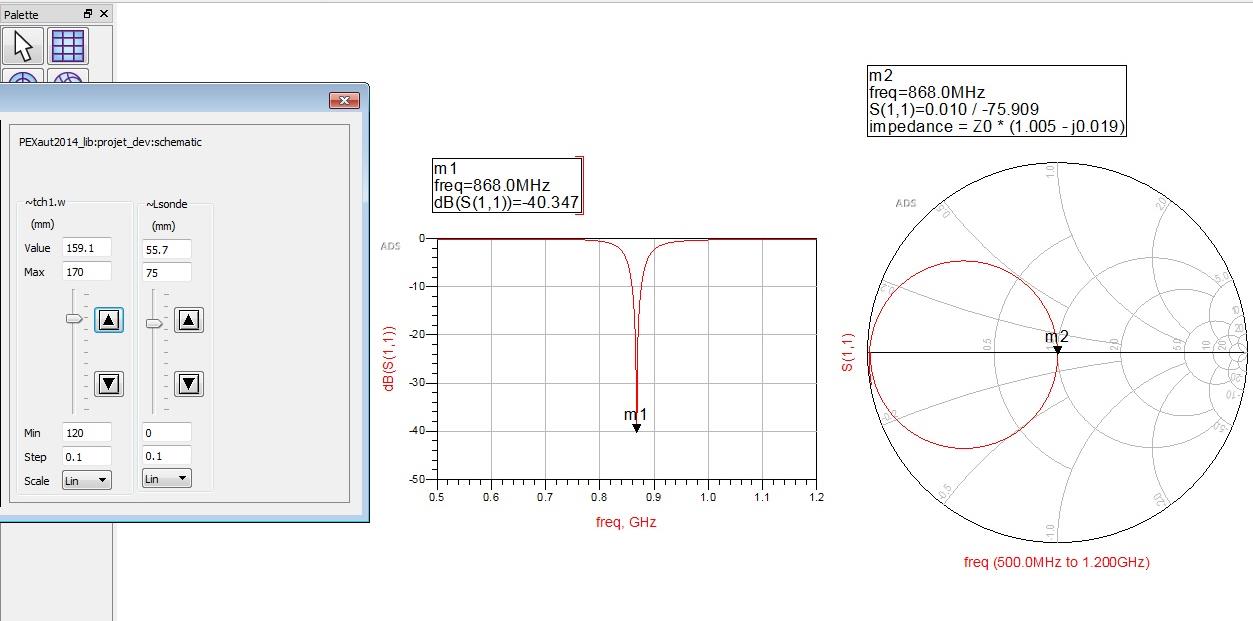

Dimensionnement des antennes grâce à une simulation par ADS

Dans le cadre de ce projet, nous n’étions pas limités par des contraintes de dimensions, donc nous pouvions choisir entre une antenne patch à une fente ou à deux fentes. Cette dernière, fournit une meilleure directivité et est plus performante qu’une antenne à une fente – court-circuitée sur un de ses côtés -. D’autre part, nous avons souhaité réaliser une antenne à deux polarisations, il faut donc que celle-ci soit symétrique. Ainsi, elle doit être carrée et ne pas posséder de court-circuit. Nous avons donc sélectionné une antenne patch rayonnant à travers deux fentes pour chaque polarisation.

A partir des valeurs de la fréquence de travail (868 MHz) et la permittivité électrique relative du diélectrique (égale 1), nous avons déterminé la longueur d’onde (?=?/?) et la longueur de l’antenne (?=?/?).

Maintenant que nous disposons des dimensions théoriques (largeur = longueur, antenne carré), nous souhaitons affiner ces calculs à travers ADS. C’est ce logiciel qui nous a permis de trouver des valeurs un peu plus précises pour le dimensionnement, surtout en termes d’adaptation. Le but étant d’avoir un maximum de puissance transmise à l’antenne sans retour. Nous avons utilisé le principe du « tuning » sur Lp (longueur du patch) et sur Lsonde (position de la sonde selon la longueur) sur le modèle de l’antenne patch classique pour avoir un coefficient de réflexion (S11) minimal à la fréquence de travail.

La dernière étape, consiste à déterminer les performances en rayonnement de cette antenne. C’est pour cela que nous avons procédé à une description plus précise à l’aide d’une analyse électromagnétique.

En effet, le modèle préalablement retenu ne permettait pas de remonter aux informations relatives au rayonnement. Nous avons donc utilisé l’application ADS/MoMentum, dédiée à ce type de simulation, qui permet en particulier d’étudier les performances réelles du rayonnement (gain, polarisation), mais aussi la distribution des courants dans le patch. -

Réalisation d’une antenne longue portée

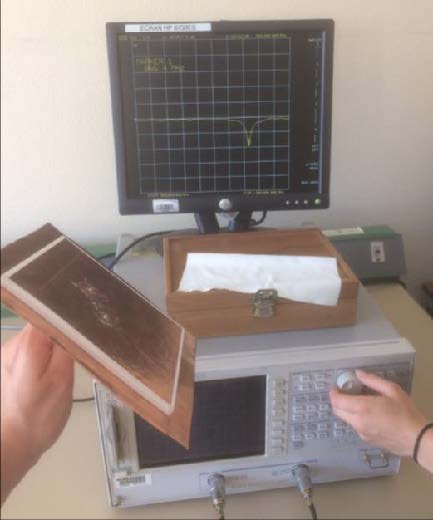

Une fois ce dimensionnement réalisé, les dimensions de l’antenne sont connues ce qui facilite sa construction.

Cette fabrication nécessite de la mousse d’air (ici d’épaisseur 3 mm), qui agit comme isolant, une plaque de cuivre et du scotch métallique, qui permettront de faire le résonateur.

Tout d’abord nous avons positionné la sonde sur le plan de masse (cuivre) puis nous avons découper deux carrés de mousse avec les dimensions calculées pour avoir une isolation de 6mm et enfin nous avons recouvert la mousse du scotch. Un test effectué à l’aide d’un analyseur de spectre a permis de connaître le minimum de réflexion S11. De nouveaux découpages peuvent être nécessaires pour arriver à adapter l’antenne à la fréquence de travail (ici 868MHz). Il faut que le coefficient à cette fréquence soit le plus bas possible, notre antenne atteint -22,5 dB à 866 MHz ce qui est acceptable.

Expériences et Résultats

Maintenant que les antennes longues portée sont réalisées, nous allons effectuer des expériences afin de valider les critères de l’étude (portée, détection de mouvement,…)

Tout d’abord pour valider la portée maximale de l’antenne, on détermine son gain en espace libre grâce à la formule de Friis. Ensuite, pour déterminer sa portée réelle dans un environnement commun, on fait la même expérience avec l’antenne et un badge RFID qui permet d’avoir les différents gains du système. Grâce aux données recueillies, on évalue le seuil (distance) à partir duquel la puissance est insuffisante pour être détectée. Cette dernière expérience est ensuite réalisée pour différents angles de l’antenne afin de s’assurer que le gain reste suffisant malgré une légère orientation de l’antenne.

On détermine ensuite la capacité du système à analyser les mouvements d’entrée et de sortie à l’aide de 2 antennes, d’abord côte-à-côte puis l’une en face de l’autre. On évalue ainsi l’influence du positionnement ce qui permettra de savoir combien d’antennes utilisées dans les portiques et comment les positionner. On pourra déterminer, grâce au temps de retard d’une antenne à l’autre, le mouvement d’une personne traversant le portique. Grâce au positionnement face-à-face, plus de personnes peuvent être détectées car moins d’obstacles bloquent la transmission badge-antenne.

Enfin, on détermine le nombre maximal de personnes perçues simultanément avec un positionnement optimal des antennes (déterminé avec l’expérience précédente).

Ces expériences sont en cours de développement à cause d’un problème au niveau du lecteur d’antennes.

Conclusion

Nous avons pu réaliser les antennes longue portée qui fonctionnent à la fréquence 866-868 MHz et qui pourront être utilisée dans les portiques pour détecter des personnes. Il faudrait pouvoir connecter deux antennes de chaque côté du portique pour pouvoir détecter toutes les personnes qui passent à travers le portique avec le minimum d’erreur et analyser leur mouvement (entrée-sortie).

Rénovation de maquettes didactiques

Rénovation de maquettes didactiques

Par Jean-Baptiste GARDEL, Lionel SOME et Cheng ZHEN

Contexte

Nous avons eu à rénover dans le cadre de notre projet de développement S2, trois maquettes appartenant au collège Saint-Pol Roux de Brest. Ces trois anciennes maquettes représentent une maison (la Domotique), un ascenseur et un convoyeur-trieur. Les outils de programmation de ces maquettes étant devenus obsolètes, le collège a décidé de les rénover et d’intégrer une carte Arduino afin d’enseigner la programmation à ses élèves.

Figure 1: La Domotique à droite et l’Ascenseur à gauche

Figure 2: La maquette Convoyeur-trieur

Matériel utilisé

En plus des maquettes nous avons utilisé le matériel suivant :

- 3 cartes Arduino ;

- 3 prises Jack ;

- 3 connecteurs femelles de type HE10 2*13 pôles.

Compétences requises

Pour mener à bien ce projet, il faut pouvoir appliquer des connaissances dans une situation nouvelle, pouvoir concevoir, réaliser une solution technique, la tester puis la valider. Il s’agit d’une rétro-ingénierie ou rétro conception et cela s’apparente à la reprise des différentes étapes d’un cycle de conception d’un produit.

Réalisation

Après quelques recherches sur internet, nous avons trouvé un document présentant la rénovation de la maquette convoyeur-trieur effectuée par un professeur de technologie, Didier Dumas (http://technojolie.fr/moodle/pluginfile.php/54/mod_page/content/7/Rehabilitation%20maquette%20Convoyeur%20Trieur.pdf)

Cela nous a permis d’entrer dans le bain assez rapidement et de comprendre la façon dont les anciens composants et nouveaux ont été mis en correspondance.

En effet, les documentations techniques des maquettes n’étaient pas toutes disponibles, ce qui rendait le travail encore plus délicat. La première étape d’une réhabilitation de matériel (reverse engineering) étant l’appropriation de ce dernier, disposer uniquement d’anciennes disquettes inutilisables et sans documentation technique comme c’était le cas pour les maquettes, ne facilitait pas le travail.

Ce document nous a donc été d’un grand apport pour débuter notre projet.

Notre rénovation s’est faite en trois étapes :

- Le repérage des entrées/sorties

Étape indispensable pour réaliser le branchement des cartes Arduino, nous avons pu dans un premier temps réaliser le montage de la maquette convoyeur-trieur (à l’aide du document susmentionné) afin de nous assurer que nous étions sur la bonne voie.

Pour les deux autres maquettes, nous avons décidé dans un premier temps d’utiliser un multimètre afin de retrouver le composant auquel était rattaché un fil en recherchant un court-circuit. Cette méthode n’était pas particulièrement pratique et a été vite abandonnée pour une autre qui s’est avérée plus pratique. Cette dernière a consisté à effectuer les branchements sur une carte Arduino puis à envoyer du courant sur chacune des entrées/sorties pour voir le résultat obtenu et ainsi attribuer à chaque broche l’élément de la maquette correspondant. C’est cette méthode que nous avons privilégié jusqu’à la fin du repérage de toutes les entrées/sorties.

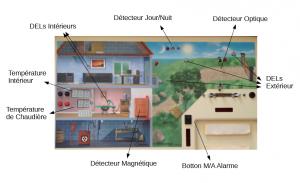

Figure 3: La maquette Domotique

Figure 3: La maquette Domotique

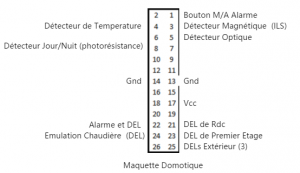

Figure 4: Attribution des pins de la maquette Domotique

Figure 4: Attribution des pins de la maquette Domotique

- Codage des scénarios

La deuxième étape a consisté en la réalisation de scénarios permettant le pilotage des maquettes et adaptés à l’apprentissage au collège. Nous avons pour cela repris les scénarios de base décrits dans les documentations d’origine dont nous disposions et nous les avons complétés.

La première étape fût le codage en C++ des actions simples pour vérifier que les branchements étaient bons puis un enchaînement d’actions plus compliquées. L’étape suivante fût la traduction du code C++ en code par blocs (ArduBlock) plus facile à comprendre pour de jeunes programmeurs. Des codes de difficultés croissants ont ainsi été produits. Les codes fournis aux professeurs du collège Saint Pol-Roux sont divers de par les niveaux de difficultés croissants proposés.

Lesdits scénarios sont décrits dans la fiche technique de chaque maquette que nous avons réalisée.

- Rédaction des fiches techniques

Il est essentiel de se rappeler que ces maquettes étaient destinées à être utilisées par un enseignant, il nous a donc semblé nécessaire de fournir en plus du code ArduBlock permettant de faire fonctionner les maquettes, une fiche technique et pédagogique qui comprend une description de la maquette, les branchements à réaliser sur la carte Arduino et les scénarios sous forme d’exercices pour les élèves. Selon la maquette, il peut aussi y avoir des branchements à effectuer qui différent selon le scenario choisi. Cette fiche permet donc pour chaque maquette une prise en main rapide.

En parallèle de tout cela et au fur et à mesure que nous avancions dans le projet, nous avons réalisé quelques modifications afin d’améliorer le fonctionnement des maquettes :

- Nous avons remplacé les anciens cordons d’alimentation des anciennes interfaces de programmation par des prises Jack pour l’alimentation des cartes Arduino. Cela permet à la carte Arduino de piloter plus facilement les moteurs des maquettes Ascenseur et Convoyeur-trieur et d’utiliser les maquettes sans avoir à brancher la carte Arduino à un ordinateur.

- Nous avons créer un moyen d’identifier les mallettes contenant les maquettes (autocollants).

C’est ainsi que nous sommes parvenus à la rénovation des maquettes. Le tableau ci-après résume les différences entre les maquettes avant et après réhabilitation.

Figure 5: Différences avant et après rénovation des maquettes

Figure 5: Différences avant et après rénovation des maquettes

Contribution au projet InMoov in Brest

Qui n’a jamais rêvé de construire son propre robot ? Avec le projet libre et communautaire InMoov, la construction d’un robot humanoïde n’a jamais été aussi simple. En effet, ce projet, initié par Gaël Langevin, designer français, vise à la réalisation d’un modèle de robot humanoïde formé de pièces imprimables en 3D dans une imprimante de dimensions standards (12cm*12cm*12cm). Toutes les pièces sont accessibles en ligne et un guide de montage est même fourni ! (Attention, ce projet est TRÈS chronophage !)

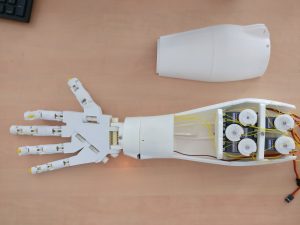

Ainsi, dans le cadre de la réplique de ce robot réalisée à Brest par les fablabs de la ville et centralisé à l’Openfactory, le fablab de l’UBO, une équipe de volontaires de l’IMT Atlantique a relevé le challenge de construire l’avant-bras et la main droite de ce robot, tout en y implémentant des fonctionnalités sympathiques (préemption, réalisation de signes, contrôle à distance via une application Android, …).

Avant-bras robotisé du projet InMoov

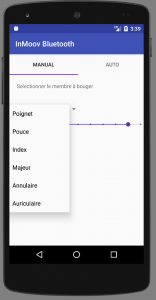

Toutes les pièces utilisées ont été imprimées au Téléfab en PLA selon les modèles trouvés sur le site inmoov.fr. Le tout fonctionne grâce à cinq servomoteurs HK15298 (doigts) et un servomoteur MG996R (poignet) contrôlés par une Arduino Mega. Une application Android de commande à distance (via bluetooth) a été réalisée en Java.

Planche de Galton

Planche de Galton

Par François Beugin et Teddy Turquet.

Contexte

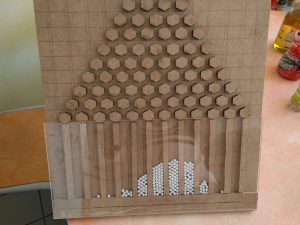

Dans le cadre de notre projet RSO Ludinfo nous avons décidé de construire une planche de galton. Qu’est-ce que Ludinfo ? Ludinfo permet de faire découvrir à des collégiens de découvrir le monde de l’informatique et des mathématiques de manière ludique et sans ordinateur. Le but de la planche de Galton était d’expliquer un théorème fondamental en statistique : Le théorème centrale limite.

Principe

Souvent utilisé dans les jeux de foire, la planche de Galton met en scène une bille qui est confronté entre aller à droite ou à gauche. Et ceux, à de multiples reprises. Pour finir laisser tomber les billes dans différents puits dépendant du chemin pris par la bille. Ainsi, on se retrouve avec une distribution de bille dans les différents puits. Le théorème central limite explique le résultat : la distribution est une courbe de gauss.

On peut expliquer le phénomène assez facilement car la destination de la bille suit l’addition de plusieurs lois binomiales avec p=1/2 car la bille a autant de chance d’aller à droite ou à gauche. En appliquant le théorème centrale limite sur cette expérience on trouve la présence d’une distribution normale.

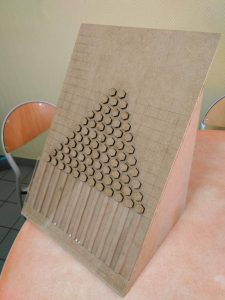

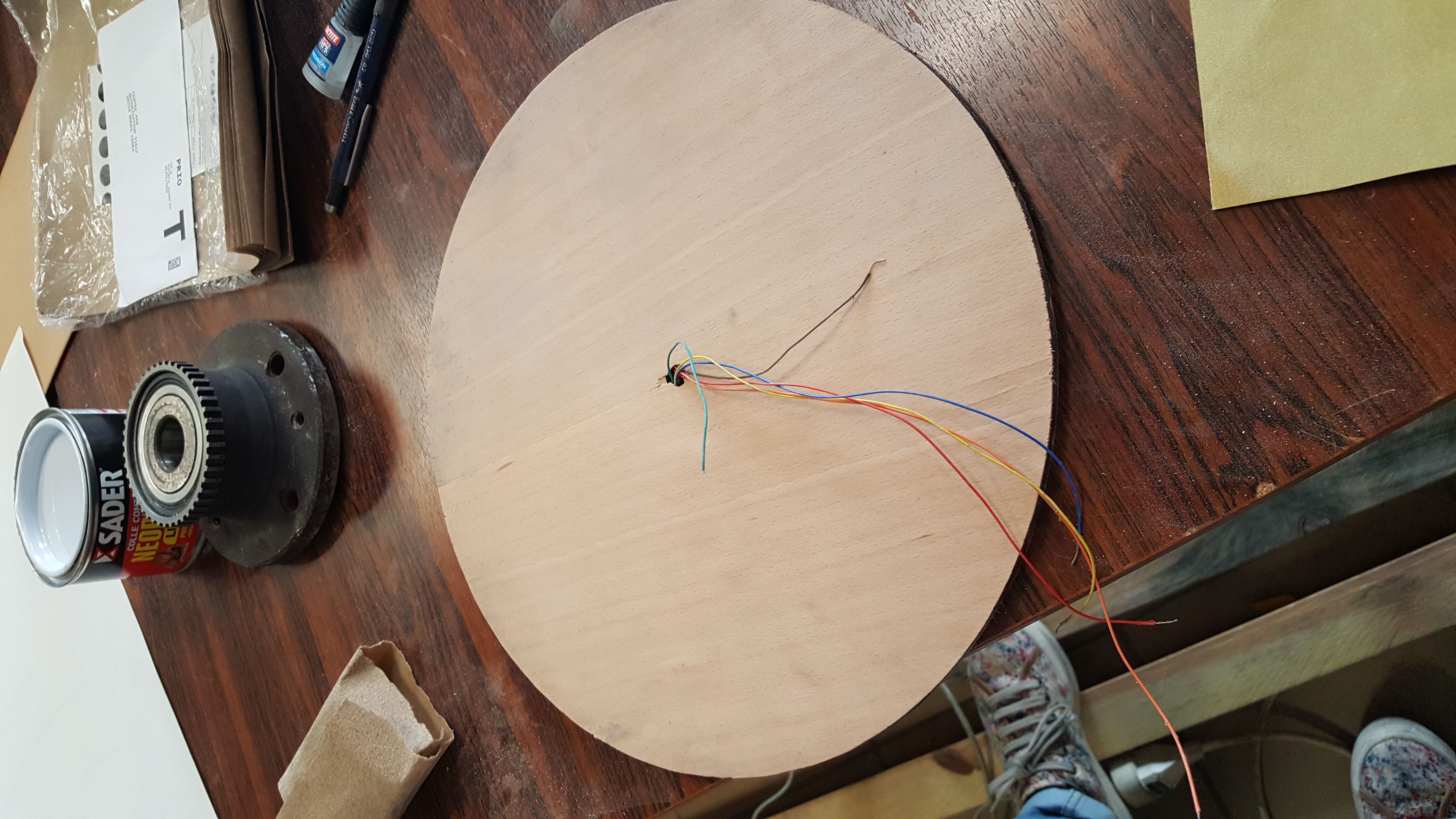

La construction

Préparation

La préparation de la planche de Galton est une étape très importante. En effet, La bille est soumise à des phénomènes aléatoires, il faut alors une préparation minutieuse pour laisser le moins d’imprécision possible et garder l’équiprobabilité.

La préparation s’est déroulé en deux étapes :

- Etablissement des mesures

- Choix des matériaux

Nous avons décidé d’utiliser des billes d’airsoft comme bille car elles conviennent parfaitement à notre problème : Accessible facilement et de bonne taille pour répéter de nombreuses fois l’expérience.

Notre première mesure était donc la taille des billes : 6mm de diamètre.

Nous avons donc acheté des plaques de MDF de 6mm.

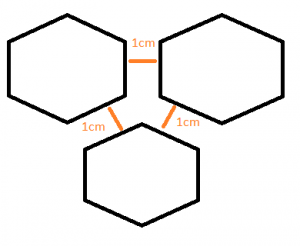

Les mesures restantes ont été choisi de manière un peu arbritraire. Nous avons pris 1cm pour le largueur des conduits et 2cm pour la taille des hexagones.

Découpage

Pour le découpage nous avons utilisé : La découpeuse laser pour avoir la meilleure précision possible et a scie à chantourner pour les parties moins importantes.

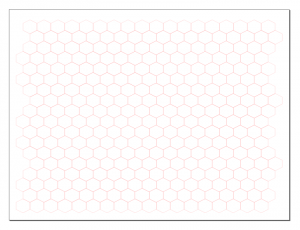

Nous avons ainsi dessiné sur Inkscape des hexagones. (Un lien du fichier .dxf est disponible)

Grâce à ce dessin vectoriel nous avons pu utiliser la découpeuse laser.

Nous avons, ensuite, découpé les autres parties avec la scie à chantourner.

Pour les puits nous avons découpé des bandes et pour les pieds des triangles rectangles

Collage

Nous avons ensuite collé les hexagones un par un avec de la colle à bois. En respectant, le schéma suivant :

Après ça nous avons collé les gouttières avec de la colle à bois et les pieds avec du silicone.

Résultats

Bilan

Le résultat est très intéressant car nous voyons bien la courbe de gauss se dessiner, malgré un petit décalage, due aux imperfections du collage.

Chems Bihan

Dans l’école IMT-Atlantique, le centre vie est le cœur de l’établissement et rassemble élèves, professeurs et personnel de l’école. C’est à la fois un lieu de travail, de détente, de rencontre et un lieu d’échange. Une grande ouverture vitrée longe ce lieu pour laisser passer la lumière du jour. Le soir, plus d’une centaine de lampes sont allumées pour illuminer cet espace. Dans le cadre d’un partenariat avec l’Ecole Européenne Supérieure d’Art de Bretagne (EESAB), nous avons donc décidé de créer un luminaire qui pourrait s’adapter aux diverses activités du centre vie.

Ce prototype est le fruit de la collaboration entre deux étudiants de Telecom Bretagne: EL AYACHI Mehdi et BADDAJE Dina, tous les deux étudiant en première année cycle ingénieur généraliste, et deux étudiante de l’EESAB: FLEURY Pauline et MEVEL Gaëlle, toutes les deux en troisieme année en cycle design, sous l’encadrement de professeurs de chaque école.

Le matériel électronique utilisé est:

– Une carte Arduino

– Une baterie portable et rechargeable via port USB

– Un disque de 6 LED RVB + un disque de 17 LED RVB

– Un émetteur/récepteur bluetooth

– 3 plaques de bois de dimensions 5mm x 30cm x 45cm

– Un téléphone muni d’un système Android

Chems Bihan est un petit objet de 20 centimètres de diamètre destiné aux tables mises à dispositions dans cet espace. Il permet une vingtaine de modes d’éclairage différents, chacun adapté à une exploitation précise du centre vie (Travail de jour, travail de nuit, discutions entre amis, mode veille qui économise l’énergie…). Ces modes ont été téléversés sur une carte Arduino qui contrôle 23 LED RVB neopixels disposées circulairement au centre du luminaire. Les utilisateurs pourront définir le mode de fonctionnement de ce luminaire à travers une application Android connectée via Bluetooth à la carte Arduino. L’alimentation du prototype est assurée par une batterie rechargeable par lien USB qui permet une autonomie de 10 heures.

L’application a été conçu avec le logiciel IMT Appinventor, un logiciel gratuit et disponible en ligne qui facilite la réalisation d’application Android et même la modification de son design. Grâce à cette application l’utilisateur peut choisir un mode de fonctionnement de la lampe, un caractère ASCII correspondant à ce mode est alors envoyé via la liaison bluetooth a la carte qui lance le mode en question.

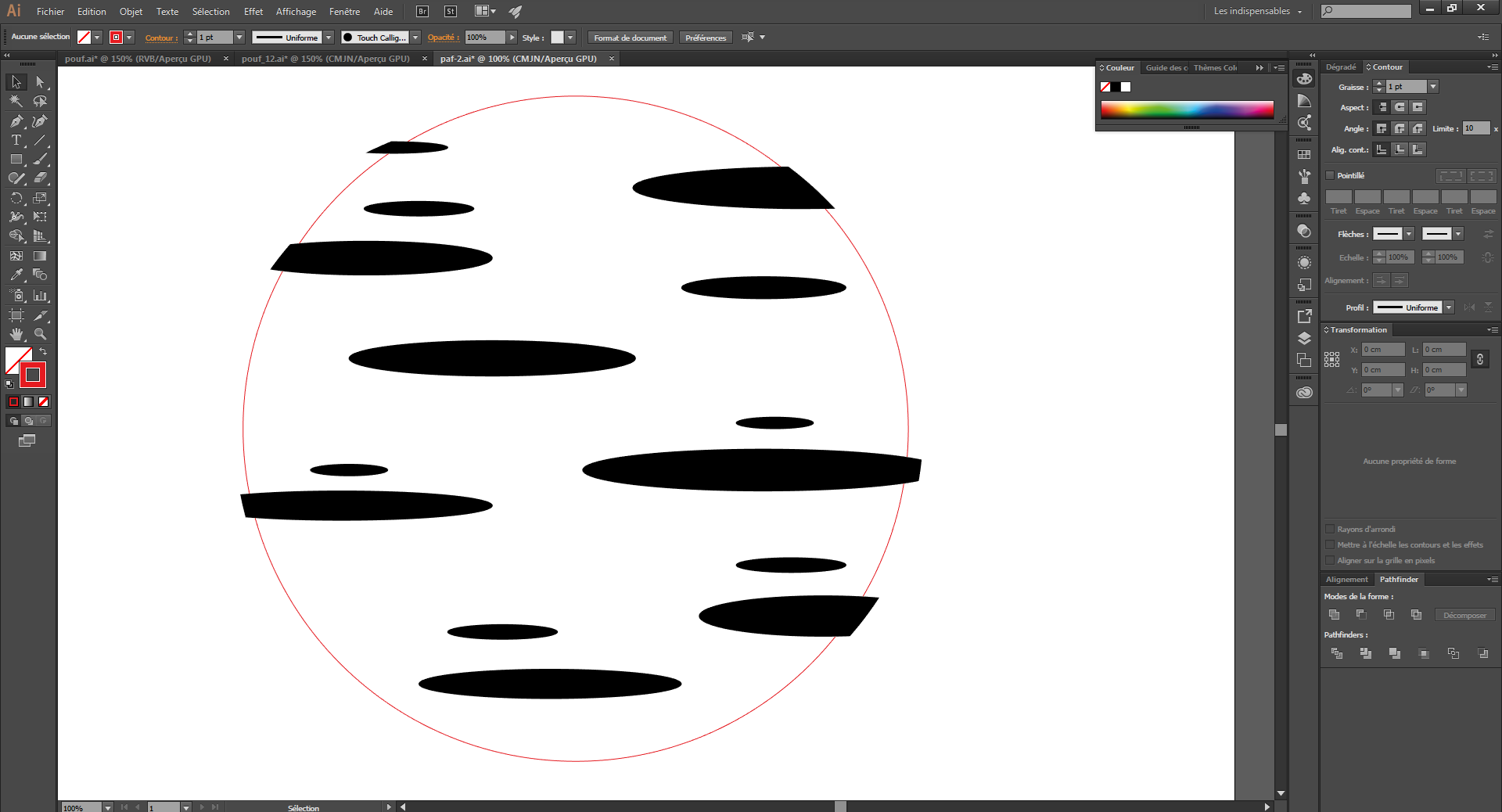

Le luminaire a été réalisé en bois découpé au laser, des lames ont été placées autour des LED et intercalées sur deux cercles de diamètre différent pour permettre un éclairage optimal, le plus petit support étant mobile afin de permettre à l’utilisateur de contrôler la largeur du faisceau lumineux. Le principe de son fonctionnement est proche d’un diaphragme. De plus il comprend un pardessus en verre semi-opaque qui permet de diffuser la lumière provenant des LED RVB.

Docile, une lampe interactive

Projet inter semestre 2017 Fablab

Membres du groupe : Hakim Belanouane, Teddy Turquet, Jennifer Abguillerm et Loïck Bouier.

Collaboration entre étudiants ingénieurs de l’IMT Atlantique et étudiants designers de l’EESAB du 19 au 27 janvier.

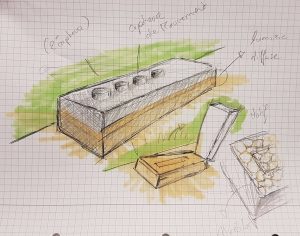

Etude du problème

Sujet

Le centre vie de l’IMT Atlantique est un lieu où se rencontre étudiants, professeurs, associations, et entreprises. Le soir, ce site est occupé par des étudiants qui désirent travailler ou tout simplement se réunir. Mais nous constatons que le centre vie manque de lumière à partir d’une certaine heure. Notre rôle est donc de trouver une solution au manque de luminosité dans une démarche d’écoconception pour répondre à ce besoin.

Notre solution

L’idée clef de notre groupe est de faire une lampe interactive et portable.

L’utilisateur pourra donc transporter sa lampe, changer sa couleur et sa luminosité avec un mouvement simple, rapide et intuitif. Sa forme doit être maniable pour être positionné selon les goûts de l’utilisateur. Toutes ces options seront conçues afin que l’utilisateur puisse personnaliser au maximum l’éclairage de son espace de travail.

Analyse Fonctionnelle

| FP1 | Eclairer suffisamment |

| FP2 | Etre transportable et avoir une autonomie supérieure à 2h |

| FC1 | Le réglage de l’intensité et de la couleur doit être interactif |

| FC2 | La lampe peut se positionner de multiple façon |

| FC3 | Ecologique et Econome |

FP : Fonction principal

FC : Fonction complémentaire

Première réflexion

1) Hardware

- Interactivité

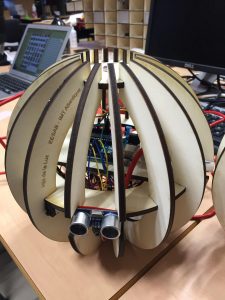

Nous avons décidé de ne pas utiliser un écran tactile intégré à la lampe car le coût est bien trop élevé. Nous avons donc choisis d’utiliser des capteurs ultrasons pour avoir un retour d’information sur la décision de l’utilisateur. La lampe se contrôle grâce à la distance entre la lampe et le premier obstacle que l’onde rencontre. Le passage d’une main peut donc être détecté.

- Système embarqué

Pour être transportable nous avons besoin d’intégrer tout le système électronique dans la lampe,

Pour l’alimentation on doit calculer le nombre de piles en fonction du nombre de Del, donc on doit connaitre la consommation par heure d’une Del.

Une carte Arduino nano suffira pour notre utilisation, son premier avantage est sa taille réduite comparé à une carte Arduino Uno.

2) Software

La programmation se fait donc en langage C via le logiciel Arduino. Nous avons séparé les tâches : Commandes des Del et détection des différents mouvements de main

Pour plus de simplicité nous avons créés des bibliothèques que vous retrouverez dans la dernière partie.

3) Design

Nous avons une contrainte sur la taille de l’objet, elle doit être de taille moyenne voir petite pour être transportable. Tous les composants électroniques doivent être cachés pour éviter de les abîmer en transportant l’objet.

La forme qui a été retenu en premier lieu est une lampe dépliable en forme de U fait de bois.

Et après réflexion, pour diminuer l’épaisseur de l’objet on s’est fixé un V comme forme finale.

Mise au point

Récapitulatif de notre solution

| FP1 | Nombre importants de Del et une surface en plexi glace pour diffuser la lumière |

| FP2 | Mise en place d’une alimentation adaptée au nombre de DEL |

| FC1 | Réglable par le passage de la main au-dessus de la lampe |

| FC2 | Une forme en V avec un pivot pour s’ouvrir et se refermer |

| FC3 | Des composants électroniques low cost et des piles rechargeables |

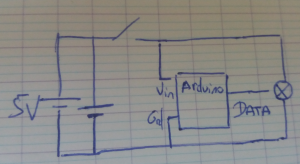

Description du matériel utilisé

Microcontrôleur : Arduino nano

Capteur ultrason : Modèle HC-SR04

DEL : Bande de led RGB

Réalisation du prototype

Alimentation

Une Del consomme 60mA Maximum

On a décidé de mettre 3 bandes de 10 Dels donc 30 Dels

Un banc de 4 piles AAA fait 1000mAh

On a décidé de mettre 2 bancs de piles en parallèle pour avoir 2000mAh

A la puissance maximum les Dels peuvent être alimentées pendant une heure mais on diminue la puissance max des led pour arriver à 2h-3h.

Schéma électrique de l’alimentation

Le Data permet de commander la couleur des Dels RGB, elle se branche donc sur un pin qui est doté de l’option PWM (Power width modulation)

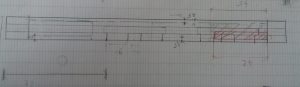

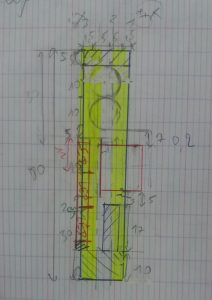

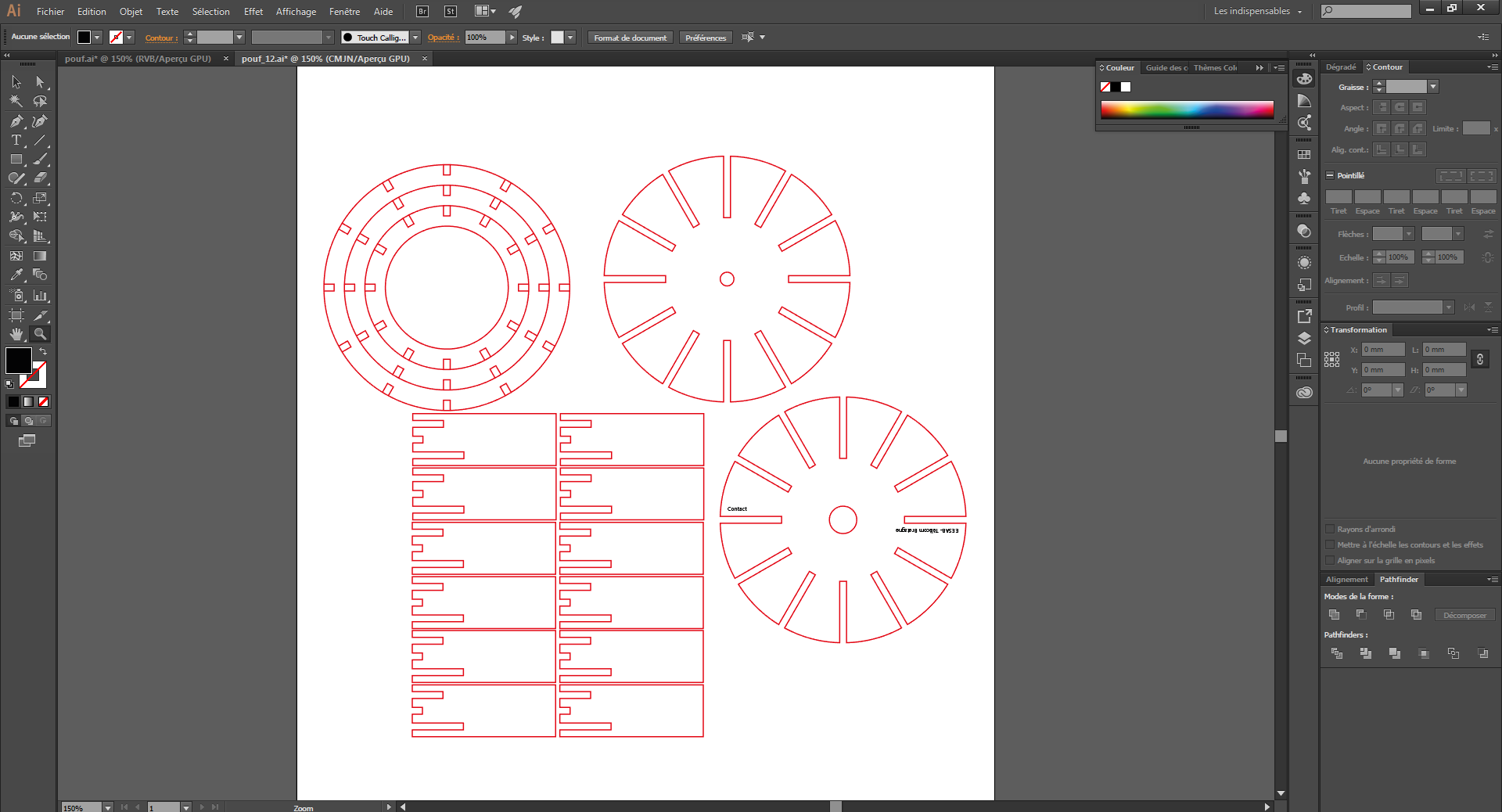

Dessin technique

Vue du dessus

Vue de droite

Ces dessins nous ont permit de couper précisément les planches de bois pour créer des emplacements pour chaque composant. Chaque planche a une épaisseur de 5 mm

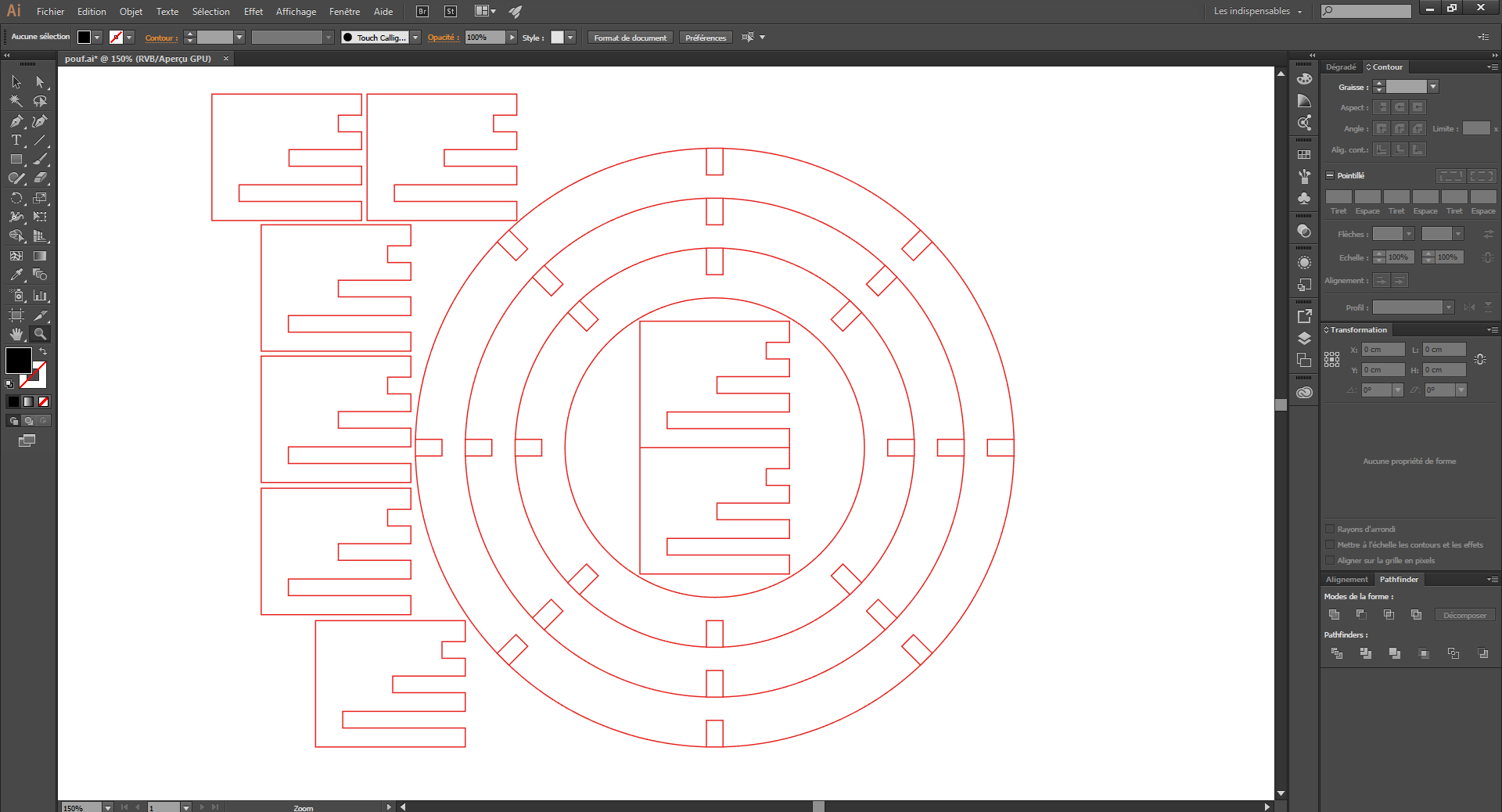

Plan découpe laser : planche-du-prototipe-fini

Programme informatique

On a décidé de mettre 3 commandes sur la lampe :

Passage à la couleur suivante : Il faut faire passer sa main de droite à gauche au-dessus des capteurs

Retour à la couleur précédente : Il faut faire passer sa main de gauche à droite au-dessus des capteurs

Et réglage d’intensité : il faut rester 2 secondes à une distance inférieur à 5 cm au-dessus des capteurs pour actionner se mode ensuite l’intensité variera en fonction de la distance entre la main et les capteurs. Pour fixer l’intensité lumineuse choisie il faut immobiliser sa main 2 secondes.

Les programmes sont disponible ici : lampws

Evaluation du coût des composants

Arduino nano : 4.5€

Bande de DEL : 10€

2 Capteurs : 14€

Interrupteur a contact : 2€

Piles : 10€

Prix total pour la partie électronique : 40,5€

Amélioration envisageable

La possibilité de programmer plus de mouvements pour commander la lampe d’une différente façon. On pourra aussi sortir de la structure la partie Mini-B USB Jack de l’arduino nano pour pouvoir reprogrammer l’arduino et que cette lampe devienne un outil pédagogique de programmation en C.

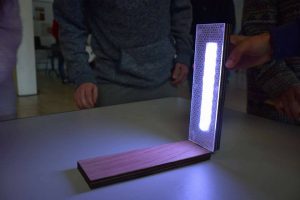

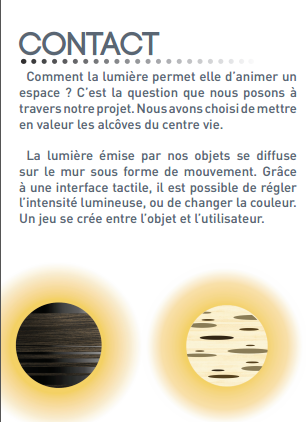

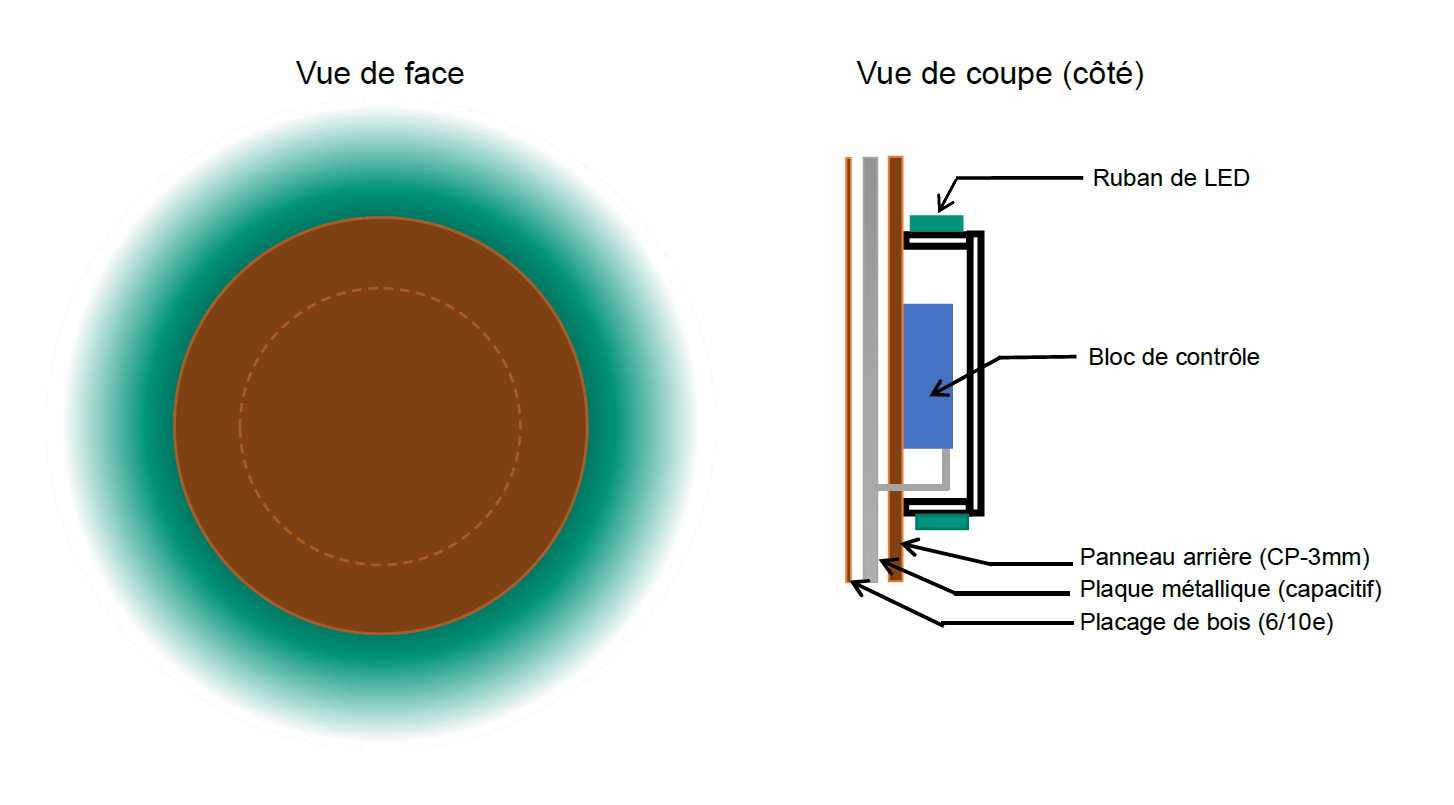

Contact

Notre projet s’adresse aux personnes qui passent du temps au centre-vie, notamment ceux qui voudraient y faire une pause pour se détendre.

Nous souhaitons, à travers ce projet, transformer et animer un espace oublié à l’intérieur du lieu de vie : les alcôves.

L’idée est d’utiliser la lumière pour susciter la curiosité, attirer les élèves et professeurs dans un espace où l’objet rentre en contact avec eux.

Information sur le placage bois et le capacitif de notre lampe

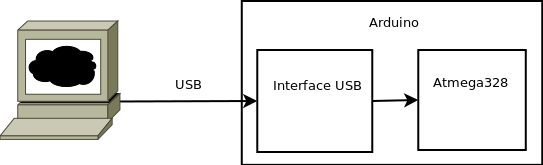

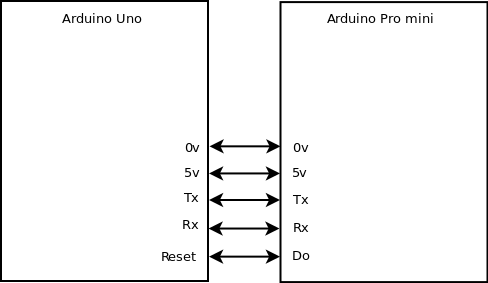

L’Arduino Promini : ou comment conserver ses projets pour pas cher…

Introduction

Au coeur de beaucoup de projets, l’Arduino Uno est une pièce angulaire de l’asservissement de structure. Face à la taille et au coût d’une telle carte, bon nombre de projets se retrouvent désossés à la fin d’une exposition afin de récupérer cet élément. Pour éviter ces moments de démantèlement nous vous conseillons d’utiliser l’Arduino Pro Mini ! Cette carte électronique dotée d’une Atmega328 (même puce que sur une Arduino Uno) a l’avantage de ne coûter que 2$. Forcément à ce prix, vous l’imaginerez il y a quelques désavantages, notamment l’absence de port USB. Dans ce tutoriel, nous vous proposons la technique par excellence pour programmer ce type de carte à travers l’USB de votre Arduino Uno. Oui, OUI ! vous allez enfin pouvoir recycler votre ancienne carte Uno à des fins économiques 😀

La préparation :

Afin de programmer notre Pro mini nous allons utiliser l’interface USB de la carte Uno. Pour ce faire, avant de réaliser les câblages vous allez devoir retirer la puce Atmega328. Cette opération a pour but d’isoler l’interface USB de la carte arduino.

Le câblage

Une fois isolé, la carte arduino Uno va enfin pouvoir nous servir de module TTL. voici le câblage :

L’Upload

Suite à cette phase de câblage, il ne vous reste plus qu’à choisir le type de votre pro Mini dans :

« outils >> type de carte >> Arduino Pro Mini »

Puis suivant votre type de processeur (328 ou 168) allez sous la rubrique « processeur » dans :

« outils >> type de carte >> processeur »

Nota :

Si vous désirez faire un test avec un blink, notez que la diode native est positionnée sur la pin 9 et non sur la 13 comme sur la Uno.

Le code :

Le code se partage en deux grands axes : le contrôle du dispositif capacitif et la partie animation des lumières.

Pour ce qui est de la gestion des entrées capacitives, nous nous sommes basé sur le code contenus dans le blog suivant :

https://skyduino.wordpress.com/2012/06/02/arduino-faire-une-touche-tactile-avec-une-simple-resistance/ grâce a un principe de lecture/écriture rapide, il est possible de lire la décharge propre à une broche.

Le code concernant l’allumage des LED a de prime abord été développé en suivant le paradigme objet, solution se révélant peu appropriée au peu de mémoire dont dispose les Arduino.

Par la suite, une solution plus modulaire a été adoptée. Le cœur du programme final se sépare en 2 classes :

– La classe Strip, contenant toutes les méthodes permettant de manipuler les LED,

– La classe Queue permettant aux LED d’être animées.

La première se charge de stocker l’état de chaque LED et de modifier les couleurs d’une LED en particulier, d’un étage, ou de tout le ruban.

La seconde, chargée de l’animation, se charge de stocker les états initiaux et finaux de chaque LED, ainsi que le temps de transition, permettant de rendre des transitions de couleur fluides.

Le code a été pensé pour qu’il soit simple d’utilisation et très intuitif. Une simple instruction « floor(1)->setColor(255, 0, 0); » permet d’illuminer l’étage 1 en rouge.

« queue->store({ 0, 100, FLOOR, COLOR, 1, 255, 0, 0, 0, 255, 0 }, strip); » permet de faire varier en 100 étapes la couleur de l’étage 1 de rouge à vert.

0 : convention

100 : nombre d’étapes

FLOOR : on colore un étage

COLOR : on définit une couleur (pas un dégradé)

1 : numéro de l’étage

255, 0, 0 : rouge

0, 255, 0 : vert

Hijo de la Luz

Amelie Laurent

Delphine Le Boulaire

Elkin Aguas

Juana Cordova

« Hijo de la Luz »

Le Centre de Vie peut être considéré comme le coeur de l’IMT où l’ensemble des flux convergent. Cet espace est habité par différents composants tels que les usagers, le mobilier, et les plantes.

En effet, ce lieu de vie accueille à la fois les étudiants, les professeurs mais également le personnel, les visiteurs.

Tout d’abord, nous sommes partis du principe que dans un centre de vie il y a la vie, lumière et mouvement. Donc plus il y a de vie, plus il y a de mouvement. De ce fait, nous souhaitons réaliser un petit dispositif nomade, habitant et témoin de l’activité au sein de cet espace.

Par des capteurs, ce dispositif rendrait compte des mouvements humains; plus il y a de mouvement, plus il y a de lumière et donc, plus il y a de vie. Nous y intégrons également un capteur d’intensité lumineuse afin que le dispositif s’adapte aux variations de la lumière naturelle pénétrant dans le lieu.

D’autre part, au lieu de dissimuler le système électrique, nous revendiquons un objet brut. La structure filaire de cet objet-habitant donne à voir la totalité des éléments constitutifs, et valorise son esthétique électronique interne tel que l’Arduino et les câbles. En tant qu’objet vivant, son aspect poétique est renforcé par cette esthétique. En somme, nous souhaitons révéler ce qui donne vie à cet objet. Au-delà de l’aspect esthétique et poétique, l’accumulation de câbles permettrait de diminuer l’impact visuel des LED.

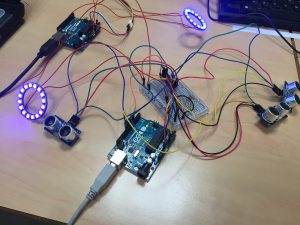

Matériel Electronique :

– 1 Capteur de luminosité (LDR)

– 4 Capteurs de proximité

– Capteur de son

– 1 Résistance 1kΩ

-4 Neo-LEDs

– Arduino avec des câbles et connecteurs USB

– Câbles

Fonctionnement :

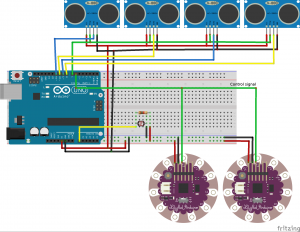

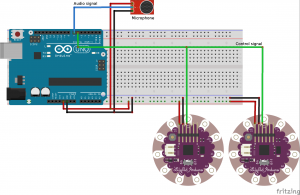

Pour la partie électronique, nous utilisons trois capteurs.

Le premier est un capteur de luminosité (LDR Light Dependant Resistor) dont la résistance change en fonction de la lumière qu’il y a dans le lieu. Selon ce changement les LEDs reçoivent ou non de la puissance.

Le second est un capteur de proximité dont les LEDs changent de couleur selon la présence des personnes au Centre de Vie.

Le troisième est un capteur sonore. Lorsqu’il n’y a pas de bruit ou qu’il est faible, les LEDs sont bleus. Puis, elles deviennent rouges avec l’amplification du son.

Nous réalisons deux objets. Les capteurs de luminosité et de proximité sont placés dans la première structure lumineuse, tandis que le capteur de son est dans la seconde.

Circuits:

(source prope)

Projet développement :Braille pour grimpeur

BEDETTI Corto

BLANCHARD Elisa

MASSOT Guillemette

Le but de notre projet développement est de faciliter la pratique de l’escalade pour les personnes déficientes visuelles. Afin de leur permettre d’avoir une première appréhension des prises pour une voie donnée, nous avons réalisé une maquette 3D représentant leur position et leurs formes.

Dans un premier temps, nous nous sommes intéressés aux moyens à mettre en œuvre pour acquérir les données sur les prises, c’est-à-dire leur position, leur couleur ainsi que leur forme. Nous avons réalisé des traitements sur l’image 2D grâce à un programme Python, afin de ne garder que les prises d’une même couleur.

- Mur d’escalade de Télécom Bretagne

- Image obtenue après traitement de la voir bleue

Pour que ce traitement soit plus précis, en évitant par exemple les erreurs dues aux traces laissées par d’anciennes prises ; nous avons rajouté une correction manuelle, pour ajouter ou supprimer des prises. Nous avons ainsi obtenu une image contenant uniquement les prises d’une même couleur, c’est-à-dire les prises formant une voie d’escalade.

La voie ainsi reconstruite, nous avons converti l’image en un fichier compatible avec l’imprimante 3D, et avons distingué les prises du fond en faisant varier l’épaisseur d’impression.

Enfin nous avons réalisé une interface permettant de reproduire automatiquement le même traitement en se basant sur une photo. Une fois la photo chargée dans l’interface, l’utilisateur sélectionne une prise. L’interface distingue ensuite automatiquement toutes les prises de cette couleur pour reconstituer la voie. L’interface est accompagnée d’une fiche d’explication donnant quelques conseils concernant l’acquisition des données, afin d’avoir un traitement optimal.

L’interface nous permet de récupérer les données RGB (triplet de couleur) d’un point sélectionné sur la prise. On définit ensuite un seuil de tolérance, ainsi on ne conserve que les pixels dont les données RGB appartiennent à l’intervalle [valeur initiale – seuil; valeur initiale + seuil]. On ajoute une bande sur l’image pour que les personnes déficientes visuelles puissent repérer le haut de la maquette.

L’interface manuelle permet d’ajouter ou de supprimer des prises. Le programme rajoute un carré respectivement de la couleur de la voie ou noir à l’endroit où l’on clique.

Lien pour les codes : https://github.com/GuillemetteMassot/Interface