article rédigé par Paul Friedel

Depuis une dizaine d’année le dispositif d’insertion des coulisseaux de guindant de grand-

voile dans la gorge du mât de Neraki (Feeling 326) était défectueux. D’origine dans ce mât Francespar (repris par Sparcraft), le matériau polymère avait un peu durci mais surtout les efforts imposés lorsque l’on prenait un ris sans sortir les coulisseaux se traduisaient dans une direction non prévue par le fabricant. Ces efforts ont conduit à une rupture de la cage dans laquelle se meut le levier d’insertion.

Dans les premières années, j’ai fait des réparations à base de tissu de verre polymérisé. J’ai tenté de reconstruire les parties disparues de la cage mais sans succès. Les fabricants de gréement contactés m’ont assuré que ces pièces n’existaient plus chez les fabricants.

En 2012 lors d’un démâtage, le désarmement de la voile a conduit à une rupture de la partie mobile au niveau de l’axe de rotation. Dès lors la pièce devenait radicalement inutilisable, aucune colle ne permettant de tenir les efforts imposés par cette rotation sous la pression de la mousse qui repousse la partie mobile en position alignée à la gorge de mât après introduction des coulisseaux. J’ai donc dû me passer de cette pièce pendant deux ans et gérer le maintien des coulisseaux dans le mât avec un Sandow.

Figure 1 : Cage d’origine dans son état actuel

Figure 2 : Partie mobile d’origine dans son état actuel, axe recollé.

En 2011 Télécom Bretagne s’est procurée une imprimante 3D d’entrée de gamme pour le fablab. Intéressé à tester les nouveaux moyens de production, j’ai donc pensé utile de tracer les plans des deux pièces du dispositif avant de les envoyer au Téléfab pour un test de fabrication.

Ceci m’a permis de découvrir les impressionnantes possibilités de l’outil gratuit Sketchup de Google pour les tracés 3D de pièces relativement précises et complexes. En revanche les essais effectués sur l’imprimante par Sylvie Kerouedan ont montré les limites de nos capacités. L’imprimante de l’école ne permettait pas de faire de parties en porte-à-faux. Par ailleurs le matériau d’impression n’avait très probablement ni la résistance mécanique ni la précision d’impression nécessaires pour une pièce de gréement (non soumis en temps

normal à des efforts importants néanmoins).

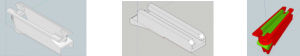

Figure 3 : Plan 3D sous Sketchup de la pièce : cage, mobile et assemblage des deux. Plan

établi sur un relèvement de mesures de la pièce dégradée et une extrapolation pour la partie

manquante.

Ce n’est qu’en découvrant le robot humanoïde imprimé en Chine sous commande de Mai Nguyen que j’ai pris conscience des possibilités réelles d’une impression 3D de qualité professionnelle. Ayant rencontré David Pliquet à la Cantine et surtout aux Fabriques du Ponant, il m’a semblé intéressant de chercher une solution en passant par un professionnel de l’impression 3D, la société E-Mage-In 3D créée par David Pliquet.

Pour un coût très raisonnable pour un prototype (à voir en production de série) la société E-Mage-In 3D a produit un premier exemplaire à base d’un polyméthyl métacrylate, Verowhite dont les caractéristiques sont données dans la fiche technique.

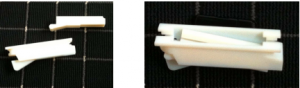

Figure 4 : premier prototype produit par E-Mage-In 3D sur plans personnels

Au premier essai de montage, force a été de constater que les cotes étaient trop serrées d’un demi millimètre en particulier pour la « pince » de la cage dans sa partie haute (à droite sur la figure ci-dessus). J’ai usiné la pièce pour faire disparaître le plateau supérieur en espérant qu’elle rentrerait dans le logement. Las, tout le plateau supérieur était dessiné un peu trop bas par rapport à la partie interne et en forçant pour insérer la pièce dans le logement prévu du mât, la paroi latérale a cassé comme du verre. Le mobile en revanche semble suffisamment compact pour tenir les efforts qui lui sont imposés pendant

l’introduction.

Très gentiment, David Pliquet a proposé de refaire une impression de cage avec un matériau plus résistant. J’ai repris le dessin en rehaussant le plateau de 0,3mm et en renforçant la pente pour tenir compte de la rotondité du mât. J’ai aussi amélioré le dessin qui laissait voir des « vides » par endroit (qui ne semblent pas gêner pour l’impression !). Davis Pliquet a refait une impression avec un matériau « plus chargé ». Le résultat est très intéressant : le matériau bien que plus rugueux en surface a une certaine élasticité que ne démontre pas le PMMA de départ. Moyennant quelques ajustements nécessaires : le double triangle arrondi (visible sur la Figure 4 en bas à gauche) est trop long de 0,7mm ; la partie haute du plateau (à droite) et le plan incliné du haut doivent encore avoir 0,1mm ou 0,2mm d’écartement supplémentaire et surtout arrondi pour la partie plan incliné ; enfin le jonc rajouté (non visible sur les photographies) pour caler la mousse encollée sur le fond de la cage est trop proéminente du fait que j’ai dessiné le renfort inférieur de la partie mobile en plein plutôt que deux jonc partant de l’axe et longeant les bords de la partie mobile.

J’ai pu faire tous ces petits ajustements avec mon outil Dremel sur place au ponton. Le résultat est une insertion parfaite de l’ensemble. Il faut forcer un peu pour insérer et la cage et le mobile au fond de la cage comme c’était le cas avant dans le système d’origine.

Reste à tester le fonctionnement du système, la facilité d’introduction des coulisseaux que je n’ai pas encore eu le temps de tester ainsi que l’usure avec le temps et les intempéries.

Mais la conclusion à de stade est que l’impression 3D permet de faire des pièces mécaniques résistantes et usinables. Je suis à ce stade, extrêmement satisfait de cet essai.

à suivre…

Bonjour,

J’ai exactement le même soucis sur mon voilier.

Serait-il possible de commander cette pièce?

cordialement,

Yann