Conception, fabrication d’une fraiseuse à commande numérique

Depuis déjà quelques années, je souhaitais construire une machine multiaxes pour la commande numérique. Avec l’arrivée des imprimantes 3D dans le domaine des makers et du grand public, des projets open source ont vu le jour et il est devenu de plus en plus aisé de construire de toutes pièces ou en kit ce genre de matériel.

N’ayant pour expérience que celle acquise au FabLab de Telecom Bretagne, je partais d’une faible connaissance des machines multiaxes et en construire une demandais quand même quelques bases. Fin juillet 2015, le site hackaday publie un article sur la réalisation de [joekutz] : desktop sized CNC from hardware store : http://hackaday.com/2015/07/22/desktop-cnc-from-hardware-parts-really-makes-the-cut/. Ce post me donne alors l’envie de développer ma propre machine à commande numérique. Je peux alors profiter du retour d’expérience de [joekutz] pour me lancer dans l’aventure !

Réflexions sur la conception de la CNC

Je commence mon apprentissage par le visionnage des vidéos proposé par l’auteur. Plusieurs critères sont importants dans la réalisation de ce type de machine : la précision et la stabilité des éléments mobiles sont bien entendu les facteurs significatifs de la réalisation. [Joekutz] propose l’utilisation de coulisses de tiroir pour réaliser les guides des translations d’axes. J’ai également opté pour cette solution, certes coûteuse mais d’une rigidité plus qu’efficace lorsqu’on choisit les bonnes glissières. En effet, en fonction de la charge supporté par un tiroir, une glissière peut être composée d’une cage comportant jusqu’à 2 x 8 billes de roulement. Afin d’éviter un jeu excessif des parties mobiles, je choisi d’utiliser deux de ces coulisses par axe. D’autres solutions étaient également envisageables, notamment l’utilisation de stubs en acier rapide, ainsi que de roulements colinéaires mais dans un souci de facilité de conception j’ai choisi la première approche.

J’adopte également une bonne partie des éléments électromécaniques proposés par l’auteur de l’article, en particulier les moteurs NEMA17 pas à pas et les contrôleurs Big Easy Stepper Motor Driver, tous deux faciles à trouver sur les sites de vente en ligne habituels. C’est décidé, ma machine à commande numérique sera à plateau mobile, axe Z fixe en X et Y. Concernant le logiciel au cœur de la machine, j’ai découvert le fabuleux projet GRBL : https://github.com/grbl/grbl/wiki open source et dédié au contrôle des machines multiaxes. En quelques mots, GRBL se télécharge sur un Arduino Uno correctement câblé aux différents contrôleurs et actionneurs de la machine pour agir comme passerelle entre la réception des commandes envoyées par le PC et les moteurs. C’est un programme qui exploite au maximum les capacités de la carte et qui implémente des réglages utilisateur, des interruptions fin de course, la possibilité de travailler en métrique ISO ou Impériale, etc.

Développement de la maquette électromécanique

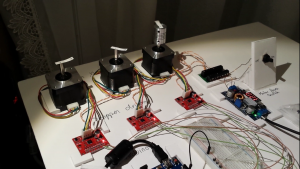

J’ai commandé toutes les pièces de la machine d’un coup afin de travailler sur mon projet sans délais entre deux fabrications. Une fois chaque élément reçu, j’ai cherché à développer un prototype de démonstration pour vérifier que le logiciel GRBL, dans sa version de base – uniquement avec les contrôleurs et les moteurs, échangeait correctement avec le matériel et l’ordinateur. J’ai ainsi construit un prototype avec la carte Arduino, les Big Easy Drivers et les NEMA17, l’alimentation à découpage et le convertisseur DC-DC. Une fois la démo montée, j’ai pu vérifier que chaque moteur répondait à la commande envoyée depuis le PC avec le langage Gcode. Pour éviter d’envoyer à la main chaque commande, j’ai téléchargé l’application GRBL Controler qui me permet de commander la machine depuis l’interface graphique.

Conception et fabrication de la machine

Une fois le fonctionnement de GRBL démontré sur la maquette, j’ai entamé la construction des parties mécaniques de la machine. Pour la structure de la machine j’ai choisi d’utiliser des panneaux de médium sous forme de chutes pour des contraintes de budget. Ce type de bois n’est pas optimal mais il a cependant l’avantage de se présenter sous forme de planches plus rigide que le contreplaqué de même épaisseur. J’ai donc acheté des chutes de MDF de 16 à 18 mm d’épaisseur. La base de la machine se compose de deux panneaux de 350 * 350 mm vissés entre eux. Dans la configuration adoptée, la base fixe indéniablement la taille maximale de traversée du plateau mobile en X et en Y. On disposera d’une surface au maximum 4 fois inférieure à la taille de la base, soit 350/2 * 350/2 mm.

Je monte ensuite ce qui devient l’axe X sur la base. Il se compose de deux glissières avec cage à roulements pour le guidage, d’une tige filetée de diamètre 8 mm pour l’avance linéique, ainsi qu’un roulement guide pour l’effort dans le sens de l’axe et le moteur pas à pas. Je commence par monter l’embase des glissières, préalablement découpées à 200 mm. Elles sont espacées de 100 mm et doivent être parfaitement parallèles pour éviter les efforts latéraux sur les billes. Pour faire, je commence par contraindre un seul côté des glissières à l’aide de vis à bois serrées. Cela me permet dans un premier temps de régler l’angle nul entre les deux bases avec un réglet. Dans un second temps, j’utilise un pied à coulisse numérique pour mesurer l’écart relatif de part et d’autre de la base des coulisses. Une fois que le réglage est fait, j’obtiens moins de 5/100 mm d’écart entre les deux extrémités. Pour ne pas perdre cette précision lors du vissage des extrémités opposées, je forme un guide de foret avec un pointeau puis je réalise un trou guide d’1.5 mm de diamètre pour y mettre les vis à bois. Les deux glissières sont alors parallèles.

Je passe ensuite à l’installation du plateau de l’axe X sur la partie supérieure des glissières. J’ai rencontré plusieurs problèmes sur cette partie. Premièrement, je ne pouvais plus utiliser de vis à bois car l’épaisseur du plateau était trop faible pour les serrer suffisamment. J’ai donc opté pour des boulons de diamètre 3 mm ainsi que de rondelles de taille similaire. Afin de ne pas dépasser l’épaisseur du plateau d’axe, j’ai creusé l’intérieur du plateau avec une fraise de 15 mm. Deuxième problème : comment aligner les glissières sur le plateau ? Pour cela, j’ai d’abord essayé de fixer les pièces avec de la colle chaude. Echec. La colle adhère très bien au bois, mais ne tiens pas sur le métal, même en le limant. La colle à bois fût la solution à ce problème. Les coulisses installées, il reste à monter la tige filetée, le roulement, le moteur et l’écrou d’axe. Le support du roulement à billes est réalisé avec deux rondelles acier de 40 mm, avec 3 trous espacés de 120 °. C’est la bague extérieure du roulement qui est retenue par les rondelles, ces dernières sont montées sur la base de la machine avec des renvoi d’angle en acier. La tige filetée est ensuite serrée sur la cage intérieure du roulement par deux écrous M8. Cette partie assure une grande rigidité dans le sens de l’axe. Le moteur pas à pas est quant à lui monté sur une plaque rigide en acier, elle-même vissée sur la tranche du la base de la machine. Un raccord souple est utilisé pour relier la tige filetée de 8 mm à l’arbre 5 mm du moteur. Enfin, le guide mécanique du plateau X est réalisé via deux écrous papillon tête- bêche, percés et vissés.

L’axe Y est ensuite réalisé de la même manière, avec pour contraintes supplémentaires l’épaisseur de tranche plus faible pour la plaque moteur, moins de place pour le roulement à bille et le besoin indispensable d’être parfaitement d’équerre avec l’axe X. Le plateau mobile monté sur la cascade des deux axes est muni d’un support « sacrificiel » qu’il sera possible de remplacer s’il s’abime à cause de fausses manipulations.

Je m’attaque ensuite à la construction de l’axe verticale. Plusieurs éléments sont à prendre en compte : l’ensemble monté doit être parfaitement rigide (suffisamment fixé à la base), l’axe Z doit être piloté comme les deux axes horizontaux et le plateau doit bien sûr être mobile. Le support est construit avec les mêmes panneaux de médium, et l’axe utilise les glissières métalliques de tiroir. Comme pour les deux axes précédents, je commence par monter la base des glissières sur le support puis je contraints le reste sur la partie mobile. Le moteur pas à pas est ensuite fixé grâce à un déport collé sur le support. L’ensemble tige filetée plus guide mécanique et raccord souple est monté de la même manière que précédemment. Le tout est ensuite solidarisé à la base de la machine à l’aide de 4 morceaux de profilé carré de 20 mm en aluminium.

Il reste ensuite les interrupteurs de fin de course, utilisés à la fois pour éviter que le plateau ne sorte de sa zone de fonctionnement et pour réaliser le « homing », un mécanisme qui permet de réactualiser les positions absolues de la machine. Dans une optique de recyclage, j’utilise des interrupteurs « simple position » soudés sur un morceau de plaquette pré percée puis visée sur un renvoi en L métallique. Lorsque le plateau ou l’axe Z part en butée, une tête de vis force le contact sur l’interrupteur et GRBL coupe toute activité des moteurs pas à pas. Dans le cas du homing, le logiciel force les axes à partir en butée d’origine ce qui permet de définir la position [X0 Y0 Z0] de la machine.

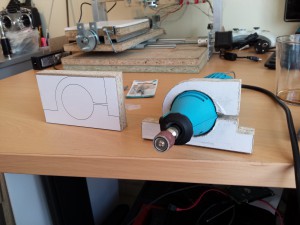

Pour l’outil de fraisage, je dispose d’une Dremel like peu utilisée (et de piètre qualité, je la changerai plus tard…) qui est tout indiquée pour le travail. L’outil sera donc installé sur l’axe Z de la machine, tangent au plateau mobile.

Pour cela, je réalise 2 supports en bois qui viendront pincer la mini perceuse. J’ai d’abord dessiné les dimensions de la pièce avec un outil de DAO/CAO puis j’ai reporté le résultat sur de morceaux de medium. Le reste n’était qu’une affaire de découpe avec la scie à araser pour les lignes droite et la scie à chantourner (à la main) pour les courbes et la découpe intérieure. Deux perçages extérieurs permettent de fixer le support et un perçage sur la partie flexible permet de serrer l’étau autour du corps de la perceuse. Je voulais également pouvoir changer l’outil sur la CNC, ce qui m’a poussé à fixer les supports sur une plaque intermédiaire, elle-même fixée à l’axe Z. Je peux alors retirer la plaque avec les supports dessus, et en ajouter une nouvelle avec de nouveaux outils (une buse d’imprimante 3D ? ;-).

C’est terminé pour la construction ! Je peux enfin tester le matériel :

Retour d’expérience

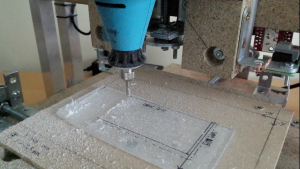

Après avoir construit cette machine, il y a quelques points que j’aimerai soulever. Tout d’abord, l’utilisation du bois comme matière première de construction n’est vraiment pas optimal. Sans forcément parler de contraintes mécaniques, je pense plutôt à l’usinage de certaines matières qui nécessitent une lubrification. J’ai été confronté à l’usinage de verre synthétique de type Polyglass et dérivés qui, contrairement au Plexyglass, est fait de polypropylène. Cette matière est compliquée à usiner car le polypropylène fond et colle sur l’outil s’il n’est pas correctement refroidi. C’est un problème récurrent, même dans les secteurs industriels. Après, la machine ici fabriquée était plus un « proof of concept » qu’un modèle final pour vente. L’utilisation d’aluminium plutôt que du bois aurait astronomiquement augmenté le prix et la complexité de la fabrication.

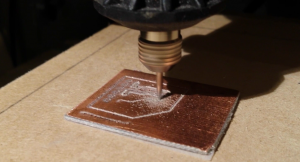

Ensuite, deux problèmes en un, lorsque j’ai câblé les interrupteurs de fin de course pour la première fois, ceux-ci fonctionnaient très bien. J’ai ensuite essayé d’usiner un bout de circuit imprimé et à chaque démarrage du processus de fraisage, la machine s’arrêtait brusquement. Après de nombreuses minutes de recherches, le problème venait de la mini perceuse qui génère une quantité astronomique d’impulsions électriques (moteur à charbons) à cause des étincelles. Les perturbations remontaient sur les câbles non blindés des interrupteurs de fin de course et causaient des interruptions sur le microcontrôleur. Une fois les interrupteurs débranchés, le cycle retournait à la normale. Je devrais donc par la suite changer les fils de connexion par des câbles blindés, et si possible changer la perceuse par un moteur brushless dédié au fraisage.

Enfin, quelques problèmes de dimensionnement. J’ai construit cette machine sans réellement connaître à l’avance les dimensions, la façon dont tout allait s’ordonnancer. Avec du recul, le plateau mobile n’est pas une solution très efficace car la base de la machine doit être au moins 4 fois supérieure. Or, avec une base de 35 cm x 35 cm, j’obtiens un plateau de surface inférieure à 14 cm x 14 cm. Cette limitation vient des raccords souples sur les moteurs pas à pas et de la taille des plateaux. L’axe Z quant à lui est monté beaucoup trop bas sur la machine, ce qui empêche de travailler avec des pièces de hauteur supérieure à 4 cm. Pour une prochaine machine à commande numérique, je fabriquerai un plateau fixe muni d’un axe Z capable de se déplacer latéralement. La surface min devra alors être de 1 m x 1 m.

Quelques points positifs pour conclure, cette machine a quand même été construite en un temps raisonnable (2 semaines) pour un total d’environ 120 h. Le prix final de la CNC s’élève à 200 € en comptant les outils spécialement achetés pour l’occasion. Les tests n’auraient jamais été réalisés aussi rapidement sans le logiciel open source GRBL. C’est une machine qui fonctionne très bien pour ce qu’on lui demande de faire, et parfaitement en accord avec les pratiques Do It Yourself.

Melvin PROST

je suis vraiment intéressé par ce projet et j’aimerais avoir un document plus précis en français pour me guidé a fabriquer la mienne